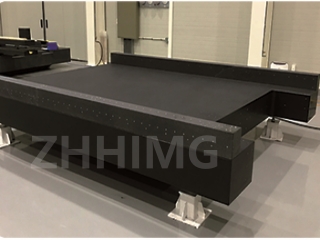

Innen ultrapresisjonsbevegelseskontroll har luftflyterens ultrapresisjonsbevegelsesmodul blitt et ideelt valg for mange avanserte produksjons- og vitenskapelige forskningsscenarier på grunn av dens friksjonsfrie og høypresisjonsbevegelsesegenskaper. Innføringen av granittpresisjonsbasen er for å injisere sterk kraft for å forbedre ytelsen, men kombinasjonen av de to er ikke perfekt.

Først, betydelige fordeler

Utmerket stabilitet: Granittens indre struktur er tett og jevn etter millioner av år med geologiske endringer, og den er hovedsakelig tett blandet av kvarts, feltspat og andre mineraler. Denne unike strukturen gir granittbasen utmerket stabilitet. Granittbasen kan effektivt blokkere og dempe vibrasjoner generert av driften av store, omkringliggende utstyr og svingninger i omgivelsestemperaturen. I elektronikkbrikkeproduksjonsverksteder er maskinverktøy og annet utstyr i drift ofte, og granittbasen kan redusere vibrasjonsamplituden til den ultrapresisjonsbevegelsesmodulen som overføres til luftflyteren med mer enn 80 %, noe som sikrer jevn bevegelse av modulen og gir et stabilt grunnlag for høypresisjonsprosesser som litografi og etsing i brikkeproduksjonsprosessen, noe som forbedrer utbyttet av brikkeproduksjonen betraktelig.

Ultrahøy nøyaktighet: Luftflotterens ultrapresisjonsbevegelsesmodul krever ekstremt høy nøyaktighet, og fordelen med den lave ekspansjonskoeffisienten til granittbasen spiller en nøkkelrolle i dette. Den termiske ekspansjonskoeffisienten til generell granitt er 5-7 × 10⁻⁶/℃, som er mye lavere enn vanlige metallmaterialer. Når temperaturen endres, endres basestørrelsen svært lite. Innen astronomi kan luftflotterens ultrapresisjonsbevegelsesmodul for finjustering av teleskoplinsen, med granittbasen, sikre at linsens posisjoneringsnøyaktighet opprettholdes på submikronnivå selv om temperaturforskjellen mellom dag og natt er stor, noe som hjelper astronomer med å observere fjerne himmellegemer tydelig.

God slitestyrke og lang levetid: Selv om den luftflytende ultrapresisjonsbevegelsesmodulen reduserer direkte friksjon under drift, er det fortsatt en viss grad av slitasjerisiko ved langvarig bruk. Granittens hardhet er høy, Mohs-hardhet kan nå 6-7, sterk slitestyrke. I materialvitenskapslaboratoriet kan den ofte brukte luftflytende ultrapresisjonsbevegelsesmodulen, granittbasen, effektivt motstå friksjonen til luftflyterens glidebryter. Sammenlignet med en vanlig metallbase kan dette forlenge modulens vedlikeholdssyklus med mer enn 50 %, redusere vedlikeholdskostnader for utstyr og sikre kontinuitet i det vitenskapelige forskningsarbeidet.

For det andre er det mangler

Høye kostnader: Anskaffelseskostnadene for granittråvarer av høy kvalitet er høye, og utvinning, transport og bearbeiding er mer komplekse og krever profesjonelt utstyr og teknologi. Fra utvinning av passende granittmalm til bearbeiding til ultrapresisjons luftflytende bevegelsesmodulbase som oppfyller kravene til høy presisjon, involverer det mange fine prosesser, som høypresisjonsskjæring, sliping, polering osv., noe som gjør at produksjonskostnadene for presisjonsgranittbase øker betraktelig. Sammenlignet med andre materialer som metall, kan kostnadene være flere ganger eller mer høyere, noe som begrenser storskala bruk til en viss grad, spesielt for små bedrifter eller vitenskapelige forskningsinstitusjoner med begrensede budsjetter.

Tyngre vekt: Tettheten til granitt er relativt høy, omtrent 2,6–3,1 g/cm³, noe som resulterer i en tyngre presisjonsbase av granitt. I prosessen med installasjon og håndtering av utstyr kreves det profesjonelt løfteutstyr og arbeidskraft, noe som øker vanskeligheten med installasjon og transportkostnader. I noen scenarier som krever høy fleksibilitet i utstyrets romlige utforming, begrenser den tunge basen også den praktiske bevegelsen og reinstallasjonen av den ultrapresisjonsbevegelsesmodulen til luftflyteren, noe som påvirker utstyrets effektivitet og tilpasningsevne.

Det er vanskelig å bearbeide: granitt har høy hardhet og sprøhet, og kravene til prosesseringsutstyr og prosess er ekstremt strenge. Under bearbeiding er det lett å få sprekker, sprekker og andre defekter, og det er vanskelig å sikre bearbeidingspresisjonen og overflatekvaliteten. For å oppnå den høypresisjonsflatheten og rettheten som kreves av luftflyterens ultrapresisjonsbevegelsesmodul, kreves det mange tester og korreksjoner under bearbeidingsprosessen, og bearbeidingssyklusen er lang og avvisningsraten er høy, noe som ytterligere øker produksjonskostnadene og tidskostnadene.

Ultrapresisjonsbevegelsesmodulen med granittpresisjonsbase har enestående fordeler innen stabilitet og nøyaktighet, noe som er egnet for avanserte felt med høye presisjonskrav, men korte kretskort som kostnad, vekt og prosesseringsvansker må også vurderes grundig i praktiske anvendelser, og et rimelig valg tas etter å ha veid fordeler og ulemper.

Publisert: 08. april 2025