Jakten på ultrapresisjon er grunnfjellet i moderne avansert produksjon. I sektorer som spenner fra halvlederfabrikasjon og presisjonsmåling til laserprosessering og avansert CNC-maskinering, er stabiliteten og nøyaktigheten til maskinbasen avgjørende. Et feilaktig grunnlag fører direkte til forverrede feil i sluttproduktet.

Denne viktige veiledningen gir produsenter og innkjøpsfagfolk det nødvendige rammeverket for å navigere i det komplekse markedet og sikre topprangerte spesialtilpassede Granittmaskinbaser, noe som sikrer langsiktig ytelse og pålitelighet til deres høyverdige utstyr.

Forstå maskinbasens rolle

Maskinbasen er mye mer enn en enkel støttestruktur; det er den kritiske komponenten som dikterer geometrien og den dynamiske ytelsen til hele systemet. Granitt er det foretrukne materialet for ultrapresisjonsapplikasjoner på grunn av dets overlegne iboende egenskaper: lav termisk utvidelseskoeffisient, høy dempningskapasitet og eksepsjonell dimensjonsstabilitet. Disse egenskapene minimerer effekten av temperatursvingninger og vibrasjonsstøy, som er de to viktigste årsakene til unøyaktighet i maskineringen.

Viktige ytelsesindikatorer for baser av høy kvalitet

Når man vurderer en tilpasset granittmaskinbase, må kjøpere fokusere på spesifikke, kvantifiserbare ingeniørmålinger som definerer kvalitet og ytelse. Samsvar med internasjonale standarder, som DIN 876 eller ISO-standarder, er ikke til forhandlings; for ultrapresisjonsutstyr kreves det ofte et toleransenivå bedre enn grad 00, validert av presise måleverktøy som laserinterferometre. Kvaliteten på den rå granitten, vanligvis svarte varianter med høy tetthet, er avgjørende, ettersom høyere tetthet og finere kornstruktur korrelerer med bedre dimensjonsstabilitet. Videre er basens evne til å raskt avlede mekanisk vibrasjon, målt ved et høyt dempningsforhold, avgjørende for å forhindre feilforplantning fra skjærekrefter eller motorbevegelser. Til slutt, siden de fleste avanserte maskiner krever unike geometrier, er leverandørens evne til å integrere komponenter som luftlagre, lineære motorer og føringsskinner direkte i granittoverflaten med submikronnøyaktighet et definerende trekk ved en topprangert base.

Skillet mellom gode og dårligere baser

Hovedforskjellen mellom en topprangert granittmaskinbase av høy kvalitet og en av dårligere kvalitet ligger ikke bare i den endelige poleringen, men i hele produksjonsprosessen og fundamentet.

En overlegen base benytter ultrapresisjonslapping, ofte flertrinns eller robotbasert, som sin kjerneproduksjonsmetode, i sterk kontrast til den enkle slipingen og manuelle skrapingen som brukes for dårligere produkter. Denne avanserte prosessen er understøttet av streng kvalitetskontroll, som involverer laserinterferometerkartlegging og validering i strenge temperaturkontrollerte miljøer, noe som gir kjøpere sporbare kalibreringsrapporter. Motsatt er dårligere baser avhengige av grunnleggende måleskiver og begrenset miljøkontroll. Materialkvalitet er en annen viktig differensier: topprangerte baser er laget av sertifisert, naturlig aldret svart granitt med høy tetthet, som garantert gir garantert langsiktig dimensjonsstabilitet på grunn av riktig spenningsavlastning. Dårligere baser bruker granitt av lavere kvalitet som kan lide av interne feil, feil aldring og derfor er utsatt for "kryp" eller dimensjonsendringer over tid. Til slutt er kapasiteten for tilpasset integrering avgjørende; en leverandør av høy kvalitet sikrer at presisjonsmaskinerte innlegg (som T-spor eller gjengede hull) integreres uten å kompromittere den generelle flatheten, mens feil installasjon i dårligere baser kan forårsake lokalisert materialspenning eller ujevnheter.

De skjulte kostnadene ved å gå på kompromiss med grunnleggende kvalitet

Å velge en underlegen granittbase medfører betydelige langsiktige risikoer som langt oppveier eventuelle initiale kostnadsbesparelser. Den umiddelbare og mest omfattende effekten er redusert maskineringsnøyaktighet. En base som mangler den nødvendige flatheten eller dimensjonsstabiliteten bidrar direkte til systematiske feil i maskinens geometri, noe som gjør det umulig å oppfylle måltoleranser for komponenter med høy verdi. Over tid kan utilstrekkelig dempningskapasitet føre til for tidlig slitasje på dyre maskinkomponenter, inkludert lineære føringer, lagre og spindler, noe som resulterer i økte vedlikeholdskostnader og nedetid. Videre, hvis granittmaterialet ikke ble eldet riktig for å avlaste indre belastninger, kan basen oppleve geometrisk krypning, en gradvis, men kritisk formendring som gjør hele maskinen ubrukelig for ultrapresisjonsarbeid, noe som krever kostbar omkalibrering eller fullstendig utskifting. Til syvende og sist kompromitterer et underlegent fundament produktkvaliteten, øker skraprater og skader produsentens omdømme for presisjon alvorlig.

Valg av en kvalifisert leverandør: Fokus på skala og ekspertise

Det er avgjørende å identifisere en leverandør med den nødvendige tekniske dybden og produksjonskapasiteten. Se etter selskaper som har dokumenterte resultater, opererer under strenge kvalitetsstyringssystemer og kan håndtere ekstreme tilpasningskrav.

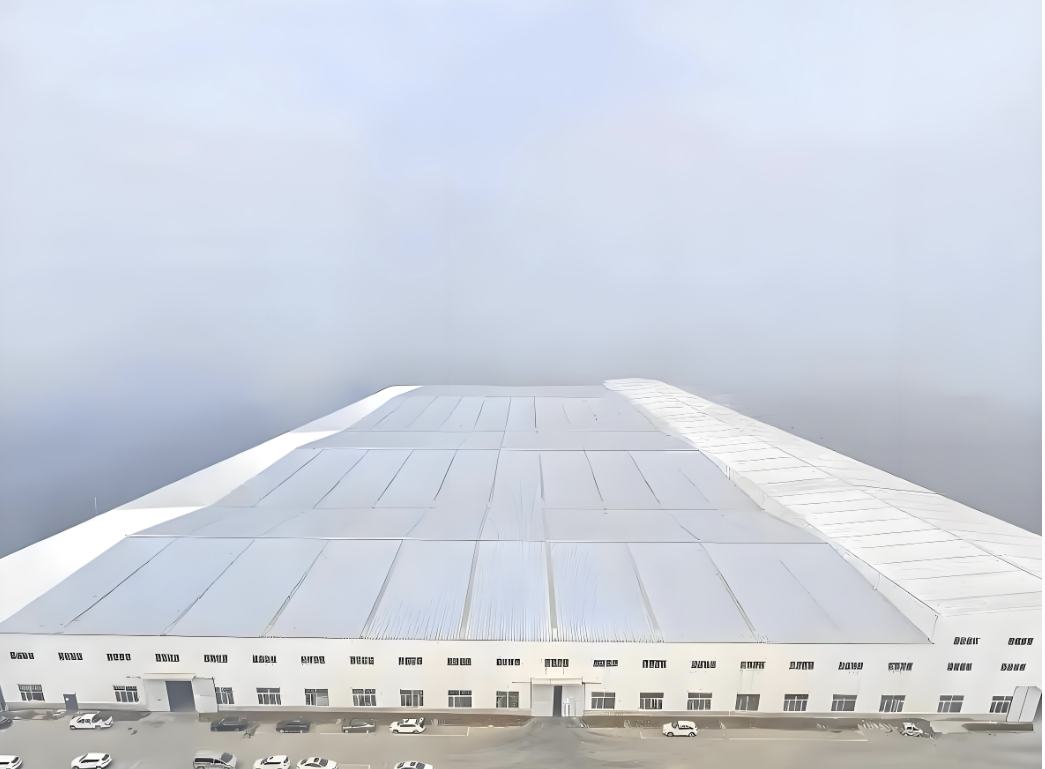

ZHHIMGs referansepunkt innen ikke-metallisk ultrapresisjon

Som en anerkjent leder innen dette spesialiserte feltet,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)eksemplifiserer kapasiteten som kreves for å produsere virkelig topprangerte maskinbaser. Siden 1980-tallet har ZHHIMG fokusert på ikke-metallisk ultrapresisjonsproduksjonsutstyr, spesielt granittkomponenter i stor skala.

Deres driftsstandarder følger strengt internasjonale standarder, noe som fremgår av samtidige sertifiseringer for ISO 9001 (kvalitetsstyring), ISO 14001 (miljøstyring), ISO 45001 (arbeidshelse og sikkerhet) og EUs CE-merke. Denne mangesidige sertifiseringen garanterer et produkt som ikke bare er produsert i henhold til høye tekniske spesifikasjoner, men også med miljøansvar og arbeidernes sikkerhet i tankene.

Tekniske og produksjonsmessige fordeler

ZHHIMGs kjernefordeler adresserer direkte de mest krevende kravene til tilpassede granittkomponenter: Ekstrem skaleringskapasitet lar dem behandle eksepsjonelt store komponenter, og produsere tilpassede granittstykker på opptil 100 tonn for en enkelt enhet eller 20 meter i lengde. Denne kapasiteten er avgjørende for neste generasjons maskiner, som de som brukes i storformatproduksjon eller luftfartssimulering. Videre sikrer deres høyvolumsprosesseringskapasitet, som når 10 000 sett per måned, både hastighet og konsistens for store volumbestillinger uten at det går på bekostning av presisjonen som kreves for individuelle komponenter. Utover enkel størrelse og form strekker ZHHIMGs ekspertise seg til omfattende tilpasning, med spesialisering i kompleks integrering av mekaniske og elektriske elementer, inkludert presisjonsmaskinering av hull, spor, innlegg og strukturelle lettvektsdesign i granittkroppen, noe som sikrer sømløs overgang til den endelige monteringen av maskinverktøyet.

Konklusjon: Investering i presisjon

Beslutningen om å kjøpe en spesialtilpasset granittmaskinbase er en langsiktig investering i presisjon, stabilitet og fremtidig produksjonskapasitet. Ved å fokusere på etablerte ingeniørprinsipper – nærmere bestemt strenge toleransegrader, overlegen materialkvalitet og leverandørens verifiserte kapasitet for storskala, kompleks tilpasning – kan kjøpere trygt velge topprangerte spesialtilpassede granittmaskinbaser som vil tjene som det urokkelige fundamentet for deres mest kritiske applikasjoner.

For å lære mer om tilpassede granittkomponenter og ultrapresisjonsproduksjonsløsninger, kan du besøke det offisielle nettstedet:https://www.zhhimg.com/

Publiseringstid: 29. desember 2025