I presisjonsproduksjonens verden er stabiliteten og nøyaktigheten til måleverktøy for granitt avgjørende. Denne artikkelen vil fordype seg i metodene for planhetsinspeksjon, viktig daglig vedlikehold og de unike tekniske fordelene som gjør ZHHIMG® til en leder på dette feltet.

Måleverktøy i granitt har blitt den ideelle erstatningen for sine metalliske motstykker på grunn av deres overlegne fysiske egenskaper, inkludert høy tetthet, eksepsjonell stabilitet, korrosjonsbestandighet og ikke-magnetiske natur. Selv den mest holdbare granitten krever imidlertid vitenskapelig vedlikehold og profesjonell kalibrering for å opprettholde sin nøyaktighet på mikron- og til og med nanometernivå over tid.

Daglig vedlikehold og brukstips for måleverktøy i granitt

Riktig bruk og rutinemessig vedlikehold er de første skrittene for å forlenge levetiden og sikre nøyaktigheten til granittmåleverktøyene dine.

- Miljøkontroll: Granittmåleverktøy skal alltid brukes og oppbevares i et temperatur- og fuktighetskontrollert miljø. Hos ZHHIMG® driver vi et 10 000 m² klimakontrollert verksted med et 1000 mm tykt betonggulv av militær kvalitet og omkringliggende antivibrasjonsgrøfter, noe som sikrer at målemiljøet er absolutt stabilt.

- Presis nivellering: Før noen måling starter, er det viktig å nivellere granittmåleverktøyet med et høypresisjonsinstrument, for eksempel et sveitsisk WYLER elektronisk vater. Dette er forutsetningen for å etablere et nøyaktig referanseplan.

- Overflaterengjøring: Før hver bruk bør arbeidsflaten tørkes av med en ren, lofri klut for å fjerne støv eller rusk som kan påvirke måleresultatene.

- Forsiktig håndtering: Når du plasserer arbeidsstykker på overflaten, må du håndtere dem forsiktig for å unngå støt eller friksjon som kan skade overflaten. Selv en liten avskalling kan svekke flatheten og føre til målefeil.

- Riktig oppbevaring: Når granittplaten ikke er i bruk, bør du unngå å bruke den som oppbevaringsplattform for verktøy eller andre tunge gjenstander. Langvarig, ujevnt trykk på overflaten kan redusere flatheten over tid.

Reparasjon og kalibrering av flathet i granittmåleverktøy

Når et måleverktøy i granitt avviker fra den nødvendige flatheten på grunn av en ulykke eller langvarig bruk, er profesjonell reparasjon den eneste måten å gjenopprette presisjonen på. Våre håndverkere hos ZHHIMG® har mestret de mest avanserte reparasjonsteknikkene for å sikre at hver kalibrering oppfyller de høyeste standardene.

Reparasjonsmetode: Manuell lapping

Vi bruker manuell lapping til reparasjoner, en prosess som krever høy ferdighetsnivå. Våre erfarne teknikere, mange med over 30 års erfaring, har den bemerkelsesverdige evnen til å føle presisjon ned til mikronnivå. Kunder omtaler dem ofte som «gående elektroniske vater» fordi de intuitivt kan måle hvor mye materiale som skal fjernes med hver omgang.

Reparasjonsprosessen inkluderer vanligvis:

- Grovlapping: Bruk av en lappeplate og slipemidler for å utføre en innledende sliping, og oppnå et grunnleggende nivå av flathet.

- Halvfinish og finsliping: Gradvis bruk av finere slipemidler for å fjerne dypere riper og øke flatheten til et mer presist nivå.

- Sanntidsovervåking: Gjennom hele slipeprosessen bruker teknikerne våre høypresisjonsutstyr, inkludert tyske Mahr-indikatorer, sveitsiske WYLER elektroniske nivellerere og et britisk Renishaw laserinterferometer, for kontinuerlig å overvåke planhetsdata, noe som sikrer et perfekt kontrollert og presist resultat.

Metoder for inspeksjon av granittflathet

Etter at en reparasjon er fullført, må den verifiseres med profesjonelle inspeksjonsmetoder for å sikre at flatheten oppfyller de nødvendige spesifikasjonene. ZHHIMG® overholder strenge internasjonale metrologiske standarder, inkludert tysk DIN, amerikansk ASME, japansk JIS og kinesisk GB, for å garantere nøyaktigheten til hvert produkt. Her er to vanlige inspeksjonsmetoder:

- Indikator- og overflateplatemetode

- Prinsipp: Denne metoden bruker en kjent flat referanseplate som referansepunkt for sammenligning.

- Prosess: Arbeidsstykket som skal inspiseres plasseres på referanseplaten. En indikator eller probe er festet til et bevegelig stativ, og spissen berører arbeidsstykkets overflate. Når proben beveger seg over overflaten, registreres avlesninger. Ved å analysere dataene kan flathetsfeilen beregnes. Våre måleverktøy er alle kalibrert og sertifisert av nasjonale metrologiske institutter for å sikre nøyaktighet og sporbarhet.

- Diagonal testmetode

- Prinsipp: Denne klassiske testmetoden bruker én diagonal linje på granittplaten som referanse. Planhetsfeilen bestemmes ved å måle minimumsavstanden mellom to punkter på overflaten som er parallelle med dette referanseplanet.

- Prosess: Dyktige teknikere bruker høypresisjonsinstrumenter for å samle inn data fra flere punkter på overflaten, etter diagonalprinsippet for beregning.

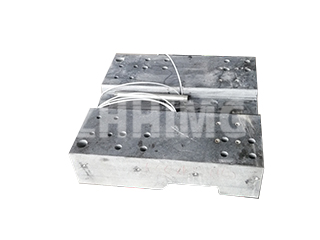

Hvorfor velge ZHHIMG®?

Som et synonym for bransjestandarder er ZHHIMG® mer enn bare en produsent av måleverktøy i granitt; vi er en leverandør av ultrapresisjonsløsninger. Vi bruker vår eksklusive ZHHIMG® Black Granite, som kan skryte av overlegne fysiske egenskaper. Vi er også det eneste selskapet i vår bransje som har omfattende ISO 9001-, ISO 45001-, ISO 14001- og CE-sertifiseringer, noe som sikrer at hvert trinn i prosessen vår – fra materialvalg til sluttkontroll – overholder de høyeste standardene.

Vi lever etter vår kvalitetspolicy: «Presisjonsbransjen kan ikke være for krevende.» Dette er ikke bare et slagord; det er vårt løfte til alle kunder. Enten du trenger spesialtilpassede måleverktøy for granitt, reparasjon eller kalibreringstjenester, tilbyr vi de mest profesjonelle og pålitelige løsningene.

Publisert: 30. september 2025