I moderne presisjonsproduksjon er valg av maskinbase avgjørende for å oppnå høy nøyaktighet, stabilitet og langsiktig pålitelighet. Industrier som spenner fra halvlederproduksjon til høypresisjonsoptikk er i økende grad avhengige av baser som gir konsistent strukturell ytelse. Blant de mest omtalte materialene i denne sammenhengen er granitt og støpejern. Hver av dem har distinkte fysiske egenskaper, fordeler og begrensninger som påvirker systemdesign, vedlikehold og livssykluskostnader.

Denne artikkelen utforsker forskjellene mellom granittmaskinbaser ogmaskinbaser i støpejern, fremhever ledende produsenter av granittmaskinbaser, og undersøker hensyn knyttet til presisjonsmaskinbaser i moderne industrielle applikasjoner. Diskusjonen gjenspeiler trender i Europa og Nord-Amerika og samsvarer med søkeatferd fra ingeniør- og innkjøpsfagfolk som søker pålitelig teknisk veiledning.

Rollen til presisjonsmaskinbaser

En presisjonsmaskinbase er mer enn bare en støttestruktur – den definerer referansegeometrien for bevegelsessystemer, måleinstrumenter og skjære- eller monteringsoperasjoner. Stabiliteten, den termiske oppførselen og vibrasjonsdempingsegenskapene til basen påvirker direkte systemets ytelse og målegjennomsnittlighet.

Nøkkelfunksjoner

- Strukturell støtte:Gir stivhet for monterte komponenter og sikrer dimensjonsstabilitet under belastning.

- Vibrasjonsdemping:Reduserer overføring av miljø- eller driftsvibrasjoner til følsomme komponenter.

- Termisk stabilitet:Minimerer utvidelse eller sammentrekning med temperaturendringer for å opprettholde justering og kalibrering.

- Levetid:Sikrer jevn ytelse over lange driftsperioder med minimalt vedlikehold.

Å forstå disse funksjonene hjelper ingeniører med å evaluere materialalternativer og optimalisere maskindesign.

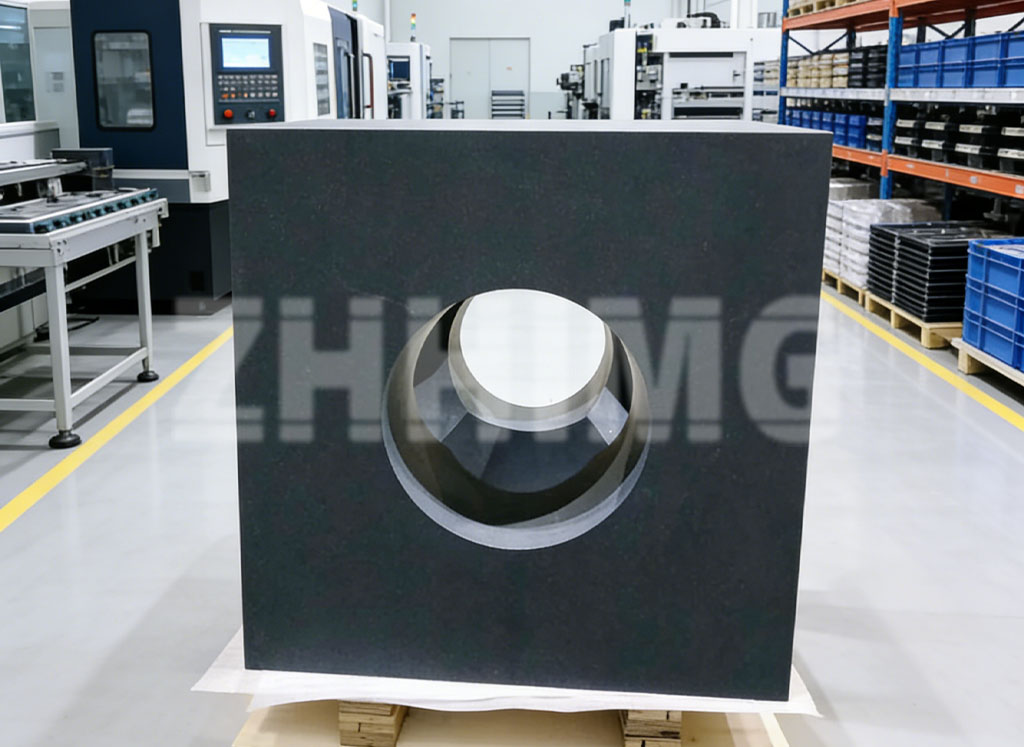

Granittmaskinbaser: Egenskaper og fordeler

Granitt har lenge vært et foretrukket materiale for høypresisjonsbaser, spesielt ikoordinatmålemaskiner (CMM-er), lasersystemer og optiske inspeksjonsplattformer.

Fysiske egenskaper

- Lav termisk ekspansjon:Granitt viser minimal dimensjonsendring med temperatursvingninger, noe som bidrar til stabil justering.

- Høy massetetthet:Den iboende massen demper vibrasjoner effektivt.

- Isotropisk oppførsel:Ensartede fysiske egenskaper i alle retninger reduserer vridning eller bøying under belastning.

- Korrosjonsbestandighet:I motsetning til metall oksiderer eller brytes ikke granitt ned, og krever lite eller ingen beskyttende behandling.

Fordeler i presisjonsapplikasjoner

- Vibrasjonsdemping:Granitt absorberer naturlig høyfrekvente vibrasjoner, noe som forbedrer måling og prosessrepeterbarhet.

- Langsiktig stabilitet:Beholder flathet og retthet i flere tiår med minimalt vedlikehold.

- Dimensjonal nøyaktighet:Ideell for applikasjoner som krever små toleranser i mikron.

Ledende produsenter

Produsenter av granittmaskinbaser spesialiserer seg på høypresisjonslapping,overflatebehandling, og kvalitetskontrollprosesser for å levere flate, stabile plattformer. Ledende globale leverandører inkluderer selskaper med ISO 9001-, ISO 14001- og CE-sertifiseringer som sikrer konsistente materialvalg, maskinering og inspeksjonsstandarder.

Maskinbaser i støpejern: Egenskaper og bruksområder

Støpejern har historisk sett vært ryggraden i tradisjonell maskinverktøykonstruksjon og er fortsatt vanlig i applikasjoner som krever høy stivhet og lastekapasitet.

Fysiske egenskaper

- Høyere termisk ekspansjonskoeffisient:Mer følsom for temperaturendringer sammenlignet med granitt.

- Moderat demping:Grafittinneslutninger i grått støpejern gir noe vibrasjonsdemping, men mindre enn granitt.

- Høy stivhet:Utmerket motstand mot bøying og deformasjon under tunge belastninger.

Fordeler og brukstilfeller

- Tunglastende applikasjoner:Godt egnet for maskinverktøy,CNC-fresemaskinerog store industrielle systemer.

- Kostnadseffektivitet:Generelt lavere materialkostnader sammenlignet med granitt av høy kvalitet.

- Maskinbarhet:Kan enkelt bearbeides til komplekse geometrier og integreres med mekaniske funksjoner.

Begrensninger

- Termisk følsomhet:Krever miljøkontroll eller aktiv kompensasjon i høypresisjonsoppgaver.

- Vedlikeholdsbehov:Mottakelig for korrosjon; kan kreve periodisk overhaling for å opprettholde nøyaktighet.

Sammenlignende analyse: Granitt vs. støpejern

| Trekk | Granitt | Støpejern |

|---|---|---|

| Termisk ekspansjon | Lav; utmerket stabilitet | Høyere; følsom for temperaturendringer |

| Vibrasjonsdemping | Glimrende | Moderat |

| Lastekapasitet | Moderat; avhenger av geometri | Høy; støtter tunge maskiner |

| Vedlikehold | Minimal | Krever beskyttelse og periodisk vedlikehold |

| Levetid | Tiår med jevn ytelse | Lang, men kan brytes ned under korrosjon eller termisk stress |

| Typiske bruksområder | CMM, lasersystemer, optiske benker | CNC-maskiner, store industriverktøy |

Implikasjoner for designere

Granitt foretrekkes der vibrasjonsdemping, termisk stabilitet og ultrapresisjon er prioritert. Støpejern er fortsatt egnet for tunge operasjoner der stivhet og bæreevne er viktigere enn absolutt mikrometernivåstabilitet.

Velge riktig presisjonsmaskinbase

Ingeniører må vurdere flere faktorer når de velger mellom granitt- og støpejernsbaser:

- Søknadskrav:Bestem nødvendig presisjon, belastning og miljøforhold.

- Budsjetthensyn:Balanse mellom materialkostnader og ytelsesfordeler og vedlikehold av livssyklusen.

- Systemintegrasjon:Vurder kompatibilitet med bevegelsestrinn, sensorer og tilleggsutstyr.

- Leverandørekspertise:Samarbeide med erfarne produsenter for å sikre kvalitet og samsvar med presisjonsstandarder.

Casestudier og bransjeeksempler

Koordinatmålemaskiner (CMM-er)

Granittbaser er standard i høypresisjons-CMM-er på grunn av deres stabilitet og slitestyrke. Støpejernsbaser kan brukes i større, mindre kritiske systemer der det forventes høye belastninger.

Laserskjæring og målesystemer

Granittbaser gir vibrasjonsdemping som er viktig for laserprosessering, forbedrer skjærekvaliteten og reduserer feil i mikroskalaapplikasjoner.

Maskinverktøy

Støpejern er fortsatt et dominerende valg for frese- og maskineringsplattformer der tunge arbeidsstykker og høye skjærekrefter krever betydelig stivhet og strukturell integritet.

Konklusjon

Både maskinbaser i granitt og støpejern spiller en avgjørende rolle i presisjonsproduksjon. Granitt utmerker seg i applikasjoner som krever ultrastabilitet, vibrasjonsdemping og termisk konsistens, noe som gjør den ideell for CMM-er, lasersystemer og optisk metrologi. Støpejern er bedre egnet for kraftige maskinverktøy der stivhet og lastekapasitet dominerer.

Samarbeid med erfarne produsenter av granittmaskinbaser sikrer at presisjonskrav oppfylles samtidig som langsiktig vedlikehold minimeres. Ved å nøye evaluere applikasjonsbehov, miljøforhold og materialegenskaper, kan ingeniører velge den mest passende basen for å maksimere ytelse og pålitelighet i presisjonsutstyr.

Publisert: 23. januar 2026