Innenfor halvlederproduksjon er waferskjæring en sentral prosess som krever ytterste presisjon. Materialvalget for utstyrsbasen påvirker ytelsen betydelig. La oss sammenligne granitt med andre vanlige materialer for å se hvorfor det ofte er best egnet for waferskjæringsutstyr.

Granitt: Et hakk over resten

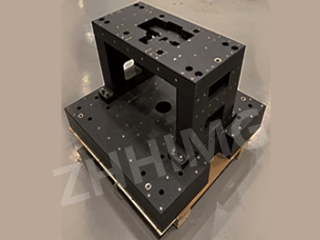

Stabilitet: Granitt, med en tetthet på rundt 3100 kg/m³, slik som ZHHIMG® tilbyr, gir eksepsjonell stabilitet. Den stabile strukturen minimerer vibrasjoner under waferskjæringsprosessen. Materialer som aluminium kan derimot være mer utsatt for bevegelse under belastningen ved høyhastighetsskjæring. Denne stabiliteten sikrer at skjæreverktøyet forblir presist plassert, noe som resulterer i nøyaktige kutt og wafere av høy kvalitet.

Termisk motstand: Granitt har en lav termisk utvidelseskoeffisient. Ved waferskjæring, hvor temperatursvingninger kan oppstå på grunn av varmen som genereres av skjæreprosessen eller produksjonsmiljøet, er granittens termiske stabilitet en fordel. Den utvider eller trekker seg ikke betydelig sammen med temperaturendringer, noe som opprettholder justeringen av skjæreutstyret. Metaller som stål kan derimot oppleve mer betydelig termisk utvidelse, noe som potensielt kan føre til feiljustering og unøyaktige kutt.

Vibrasjonsdemping: Granittens naturlige vibrasjonsdempende egenskaper er bemerkelsesverdige. Under waferskjæring kan vibrasjoner føre til at skjæreverktøyet avviker fra sin tiltenkte bane, noe som fører til avskalling eller ujevne kutt. Granitt absorberer og avleder effektivt disse vibrasjonene, noe som gir en jevnere skjæreoperasjon. Materialer som plastbaserte kompositter mangler denne iboende vibrasjonsdempende evnen, noe som gjør dem mindre egnet for høypresisjonswaferskjæring.

Sammenligning med støpejern

Støpejern har vært et tradisjonelt valg for maskinbaser. Det har imidlertid sine begrensninger sammenlignet med granitt. Selv om støpejern gir en viss stabilitet, er det tyngre enn granitt i forhold til styrken. Denne ekstra vekten kan by på utfordringer under installasjon og flytting av utstyr. I tillegg er støpejern mer utsatt for korrosjon over tid, spesielt i halvlederproduksjonsmiljøer der kjemikalier kan være tilstede. Granitt, som er kjemisk inert, lider ikke av dette problemet, noe som sikrer langsiktig holdbarhet og pålitelighet.

Saken mot marmor

Noen vurderer kanskje marmor som et alternativ, men det er på mange måter mangelfullt for waferskjæringsutstyr. Marmor har lavere tetthet og er generelt mindre stabilt enn granitt. Den er også mer porøs, noe som kan gjøre den sårbar for skader fra fuktighet og kjemikalier i produksjonsmiljøet. Ved waferskjæring, der presisjon og holdbarhet er avgjørende, oppfyller ikke marmorens fysiske egenskaper kravene like godt som granitt.

Avslutningsvis, når det gjelder å velge et materiale for baser for waferskjæringsutstyr, skiller granitt seg ut, spesielt høykvalitetsgranitt som den som tilbys av ZHHIMG®. Stabiliteten, termiske motstanden og vibrasjonsdempingsegenskapene gjør den til det optimale valget for å oppnå den høye presisjonen som kreves for skjæring av halvlederwafere. Selv om det finnes andre materialer tilgjengelig, gir granittens unike kombinasjon av egenskaper den et klart fortrinn i denne krevende applikasjonen.

Publisert: 03.06.2025