I LCD/LED-laserskjæringsproduksjon er nedetid en nøkkelfaktor som påvirker produksjonseffektivitet og kostnader. Den høypresisjons granittbasen, med sine unike egenskaper, kan effektivt redusere nedetid og gi mange fordeler til produksjonen.

Enestående stabilitet og vibrasjonsmotstand

Granitt har en naturlig vibrasjonsabsorberende egenskap, og dens molekylære struktur kan absorbere og buffere vibrasjonene som genereres under laserskjæringsprosessen. Når LCD/LED-laserskjæring utføres, vil høyfrekvente vibrasjoner i utstyret (vanligvis mellom 20 og 50 Hz) ikke undertrykkes effektivt, noe som vil føre til redusert skjærenøyaktighet, forårsake defekte eller skrapprodukter, og deretter kreve at maskinen slås av for omkalibrering og parameterjustering. Høypresisjonsgranittbasen kan redusere vibrasjonsamplituden med mer enn 60 %, noe som holder laserskjærehodet stabilt under høyhastighetsdrift, gjør skjærekanten jevnere, reduserer problemer med skjærekvaliteten forårsaket av vibrasjon betydelig, og unngår hyppige avstengninger for justering.

Ekstremt lav termisk utvidelseskoeffisient

Under LCD/LED-laserskjæreprosessen genereres varme, og omgivelsestemperaturen kan også svinge, noe som setter utstyrsbasens termiske stabilitet på prøve. Vanlige materialer har en høy termisk utvidelseskoeffisient og er utsatt for deformasjon når temperaturen endres, noe som påvirker skjærenøyaktigheten. Granittens termiske utvidelseskoeffisient er bare 1/20 av ståls. Selv i et miljø med store temperaturvariasjoner (som -20 ℃ til 50 ℃), kan den fortsatt opprettholde posisjoneringsnøyaktigheten stabilt innenfor ±2 μm. Dette sikrer at det under langvarig kontinuerlig skjæreoperasjon ikke vil være hyppige avstengninger for å omkalibrere skjærebanen og posisjonen på grunn av termisk deformasjon av basen, noe som garanterer konsistens og stabilitet i skjærenøyaktigheten.

Høy slitestyrke og lang levetid

Høypresisjons granittbasen har høy hardhet og sterk slitestyrke, med en Mohs-hardhet på 6-7, som er tre ganger slitestyrken til vanlig stål. Under langvarig og høyfrekvent drift av laserskjæreutstyret er overflaten på basen ikke utsatt for slitasje. Sammenlignet med andre basematerialer som er utsatt for slitasje, krever ikke granittbaser hyppig reparasjon eller utskifting på grunn av overflateslitasje, noe som forlenger utstyrets totale levetid og reduserer uplanlagt nedetid for vedlikehold forårsaket av slitasjeproblemer med basen.

Høypresisjonsbehandling og tilpasningsevne

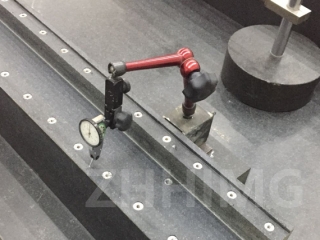

Moderne høypresisjons granittbaser bruker avanserte prosesseringsteknikker, som femakset CNC-maskinering, etc. Presisjonsindikatorene som flathet og retthet er ekstremt høye, og flatheten kan nå ±0,5 μm/m. Denne høypresisjonsprosesseringen kan gi en nøyaktig installasjonsreferanse for laserskjæreutstyr, noe som gjør monteringsnøyaktigheten til hver komponent i utstyret høyere og driften mer stabil. Samtidig kan granittbasen også tilpasses og behandles i henhold til kravene til ulikt laserskjæreutstyr, noe som oppnår perfekt kompatibilitet med utstyret og reduserer driftsfeil og nedetid for feilsøking forårsaket av feilmatching mellom basen og utstyret.

Praktisk vedlikehold og intelligent overvåking

Noen høypresisjons granittbaser er utstyrt med intelligente overvåkingssystemer som kan samle inn sanntidsdata som vibrasjon, temperatur og belastning på basene. Gjennom analyse av disse dataene kan potensielle feilrisikoer forutsies på forhånd, og vedlikehold kan ordnes før feil oppstår, noe som unngår nedetid forårsaket av plutselige feil. Dessuten har selve granittbasen en stabil struktur og sterk korrosjonsmotstand. Det daglige vedlikeholdet er relativt enkelt, uten behov for komplekse vedlikeholdsprosedyrer, noe som ytterligere reduserer nedetiden for vedlikehold.

Høypresisjons granittbasen garanterer stabil og effektiv drift av LCD/LED-laserskjæringsproduksjon på flere måter, noe som reduserer nedetid betydelig, forbedrer produksjonseffektiviteten og senker de totale produksjonskostnadene. Det er et ideelt valg for moderne LCD/LED-laserskjæringsutstyr. Høypresisjons granittbase: Reduserer nedetiden for LCD/LED-laserskjæring betydelig.

I LCD/LED-laserskjæringsproduksjon er nedetid en nøkkelfaktor som påvirker produksjonseffektivitet og kostnader. Den høypresisjons granittbasen, med sine unike egenskaper, kan effektivt redusere nedetid og gi mange fordeler til produksjonen.

Enestående stabilitet og vibrasjonsmotstand

Granitt har en naturlig vibrasjonsabsorberende egenskap, og dens molekylære struktur kan absorbere og buffere vibrasjonene som genereres under laserskjæringsprosessen. Når LCD/LED-laserskjæring utføres, vil høyfrekvente vibrasjoner i utstyret (vanligvis mellom 20 og 50 Hz) ikke undertrykkes effektivt, noe som vil føre til redusert skjærenøyaktighet, forårsake defekte eller skrapprodukter, og deretter kreve at maskinen slås av for omkalibrering og parameterjustering. Høypresisjonsgranittbasen kan redusere vibrasjonsamplituden med mer enn 60 %, noe som holder laserskjærehodet stabilt under høyhastighetsdrift, gjør skjærekanten jevnere, reduserer problemer med skjærekvaliteten forårsaket av vibrasjon betydelig, og unngår hyppige avstengninger for justering.

Ekstremt lav termisk utvidelseskoeffisient

Under LCD/LED-laserskjæreprosessen genereres varme, og omgivelsestemperaturen kan også svinge, noe som setter utstyrsbasens termiske stabilitet på prøve. Vanlige materialer har en høy termisk utvidelseskoeffisient og er utsatt for deformasjon når temperaturen endres, noe som påvirker skjærenøyaktigheten. Granittens termiske utvidelseskoeffisient er bare 1/20 av ståls. Selv i et miljø med store temperaturvariasjoner (som -20 ℃ til 50 ℃), kan den fortsatt opprettholde posisjoneringsnøyaktigheten stabilt innenfor ±2 μm. Dette sikrer at det under langvarig kontinuerlig skjæreoperasjon ikke vil være hyppige avstengninger for å omkalibrere skjærebanen og posisjonen på grunn av termisk deformasjon av basen, noe som garanterer konsistens og stabilitet i skjærenøyaktigheten.

Høy slitestyrke og lang levetid

Høypresisjons granittbasen har høy hardhet og sterk slitestyrke, med en Mohs-hardhet på 6-7, som er tre ganger slitestyrken til vanlig stål. Under langvarig og høyfrekvent drift av laserskjæreutstyret er overflaten på basen ikke utsatt for slitasje. Sammenlignet med andre basematerialer som er utsatt for slitasje, krever ikke granittbaser hyppig reparasjon eller utskifting på grunn av overflateslitasje, noe som forlenger utstyrets totale levetid og reduserer uplanlagt nedetid for vedlikehold forårsaket av slitasjeproblemer med basen.

Høypresisjonsbehandling og tilpasningsevne

Moderne høypresisjons granittbaser bruker avanserte prosesseringsteknikker, som femakset CNC-maskinering, etc. Presisjonsindikatorene som flathet og retthet er ekstremt høye, og flatheten kan nå ±0,5 μm/m. Denne høypresisjonsprosesseringen kan gi en nøyaktig installasjonsreferanse for laserskjæreutstyr, noe som gjør monteringsnøyaktigheten til hver komponent i utstyret høyere og driften mer stabil. Samtidig kan granittbasen også tilpasses og behandles i henhold til kravene til ulikt laserskjæreutstyr, noe som oppnår perfekt kompatibilitet med utstyret og reduserer driftsfeil og nedetid for feilsøking forårsaket av feilmatching mellom basen og utstyret.

Praktisk vedlikehold og intelligent overvåking

Noen høypresisjons granittbaser er utstyrt med intelligente overvåkingssystemer som kan samle inn sanntidsdata som vibrasjon, temperatur og belastning på basene. Gjennom analyse av disse dataene kan potensielle feilrisikoer forutsies på forhånd, og vedlikehold kan ordnes før feil oppstår, noe som unngår nedetid forårsaket av plutselige feil. Dessuten har selve granittbasen en stabil struktur og sterk korrosjonsmotstand. Det daglige vedlikeholdet er relativt enkelt, uten behov for komplekse vedlikeholdsprosedyrer, noe som ytterligere reduserer nedetiden for vedlikehold.

Den høypresisjons granittbasen garanterer stabil og effektiv drift av LCD/LED-laserskjæreproduksjon på flere måter, noe som reduserer nedetid betydelig, forbedrer produksjonseffektiviteten og senker de totale produksjonskostnadene. Det er et ideelt valg for moderne LCD/LED-laserskjæreutstyr.

Publisert: 17. juni 2025