I dagens avanserte produksjonslandskap er nøyaktighet ikke lenger et konkurransefortrinn – det er et grunnleggende krav. Etter hvert som industrier som luftfart, halvlederproduksjon, fotonikk og avansert metrologi fortsetter å presse grensene for presisjon, har materialene som brukes i målesystemer og optisk utstyr blitt like viktige som programvarealgoritmer eller kontrollsystemer. Det er her industrielle keramiske løsninger, inkludertpresisjonskeramikk for CMM, presisjonskeramikk for fotonikk og avansert presisjons SiN-keramikk, spiller en stadig mer avgjørende rolle.

Industrielle keramiske materialer har utviklet seg langt utover sitt tradisjonelle image som enkle slitesterke deler. Moderne teknisk keramikk er konstruerte materialer med nøye kontrollerte mikrostrukturer, som tilbyr forutsigbar mekanisk, termisk og kjemisk ytelse. Sammenlignet med metaller gir keramikk overlegen dimensjonsstabilitet, lavere termisk ekspansjon og utmerket motstand mot korrosjon og aldring. Disse egenskapene er kritiske i miljøer der mikron – eller til og med nanometer – er viktige.

I koordinatmålemaskiner, eller CMM-er, er strukturell stabilitet grunnlaget for pålitelig måling. Enhver termisk deformasjon, vibrasjon eller langvarig materialkrypning kan direkte føre til måleusikkerhet.Presisjonskeramikk for CMMapplikasjoner tar for seg disse utfordringene på materialnivå. Keramiske broer, føringsbaner, baser og strukturelle komponenter opprettholder geometrien sin over tid, selv under svingende omgivelsestemperaturer. Denne stabiliteten gjør at CMM-systemer kan levere konsistente måleresultater uten overdreven miljøkompensasjon eller hyppig rekalibrering.

I motsetning til tradisjonelle granitt- eller metallstrukturer tilbyr avanserte industrielle keramiske komponenter en unik balanse mellom stivhet og lav masse. Denne kombinasjonen forbedrer dynamisk ytelse, noe som muliggjør raskere probehastigheter samtidig som målenøyaktigheten opprettholdes. Etter hvert som automatisert inspeksjon blir mer vanlig i smarte fabrikker, blir denne dynamiske stabiliteten stadig mer verdifull. Presisjonskeramikk for CMM-systemer støtter høyere gjennomstrømning uten å kompromittere dataintegriteten, noe som gjør den godt egnet for moderne kvalitetskontrollmiljøer.

Presisjonskeramikk for fotoniske applikasjoner står overfor et enda strengere sett med krav. Fotoniske systemer er avhengige av nøyaktig justering, optisk bane-stabilitet og motstand mot termisk drift. Selv mindre dimensjonsendringer kan påvirke strålejustering, bølgelengde-stabilitet eller signalintegritet. Keramiske materialer, spesielt høyrent alumina- og silisiumnitridkeramikk, gir den termiske og mekaniske stabiliteten som er nødvendig for å opprettholde presis optisk justering over lange driftsperioder.

I lasersystemer, optiske benker og fotoniske måleplattformer fungerer keramiske strukturer som stille ytelsesfremmende faktorer. Den lave termiske utvidelseskoeffisienten bidrar til å sikre at optiske komponenter forblir justert til tross for temperaturendringer forårsaket av miljøforhold eller systemdrift. Samtidig reduserer de iboende dempingsegenskapene til keramikk vibrasjonspåvirkningen, noe som er avgjørende for optisk måling og laserbehandling med høy oppløsning.

Presisjons-SiN-keramikk, eller silisiumnitrid-keramikk, representerer en av de mest avanserte klassene av industrielle keramiske materialer som for tiden brukes i høypresisjonsutstyr. Silisiumnitrid er kjent for sin eksepsjonelle styrke, bruddseighet og termiske sjokkmotstand, og kombinerer mekanisk robusthet med enestående dimensjonsstabilitet. Disse egenskapene gjørpresisjon SiN-keramikkspesielt egnet for applikasjoner med høy belastning, høy hastighet eller termisk krevende applikasjoner.

Innenfor metrologi og fotonikkutstyr,presisjon SiN-keramikkKomponenter brukes ofte der både stivhet og pålitelighet er kritisk. De beholder sine mekaniske egenskaper over et bredt temperaturområde og motstår slitasje selv under krevende driftsforhold. Denne langsiktige påliteligheten reduserer vedlikeholdsbehovet og støtter stabil systemytelse gjennom hele utstyrets levetid. For både produsenter og sluttbrukere betyr dette lavere totale eierkostnader og høyere tillit til måleresultatene.

Fra et bredere perspektiv gjenspeiler den økende bruken av industrielle keramiske materialer et skifte i hvordan presisjonssystemer utformes. I stedet for å kompensere for materialbegrensninger gjennom kompleks programvare eller miljøkontroller, velger ingeniører i økende grad materialer som iboende støtter nøyaktighet. Presisjonskeramikk for CMM- og fotonikkapplikasjoner legemliggjør denne filosofien ved å tilby stabilitet, forutsigbarhet og holdbarhet på strukturnivå.

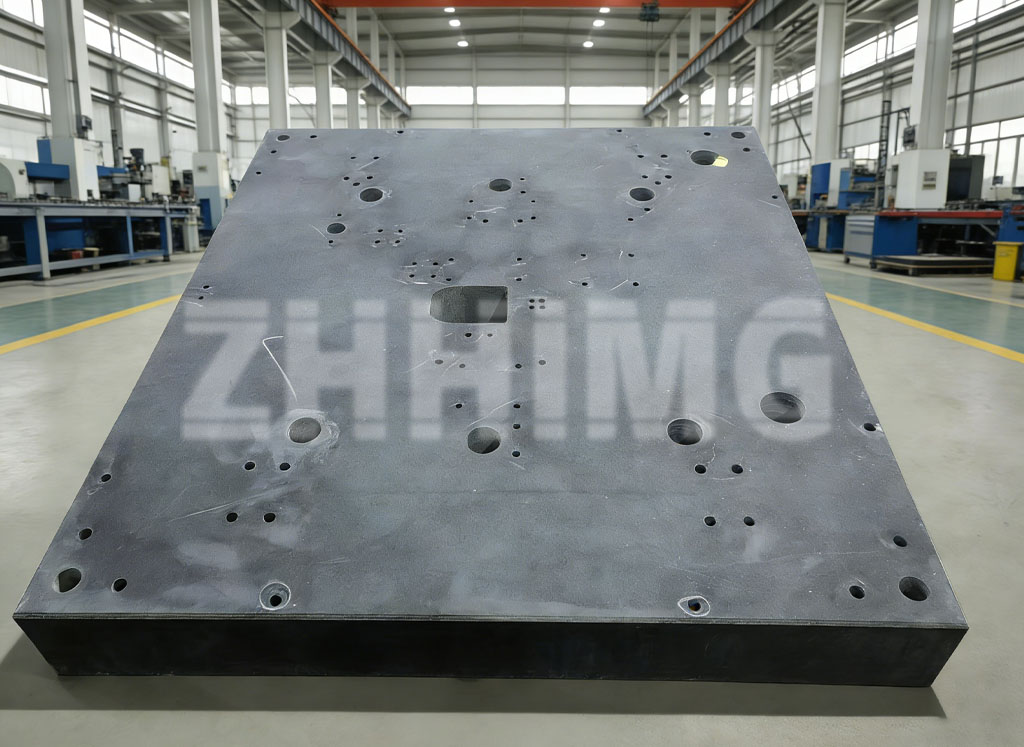

Ved ZHHIMG behandles keramisk ingeniørfag som en disiplin som kombinerer materialvitenskap med presisjonsproduksjon. Industrielle keramiske komponenter behandles ikke som generiske deler, men som forretningskritiske elementer skreddersydd for spesifikke applikasjoner. Enten de brukes i CMM-strukturer, fotoniske plattformer eller avanserte inspeksjonssystemer, produseres hver keramiske komponent med streng kontroll over flathet, geometri og overflatekvalitet. Denne oppmerksomheten på detaljer sikrer at materialets iboende fordeler realiseres fullt ut i virkelige applikasjoner.

Etter hvert som industrien fortsetter å kreve høyere nøyaktighet, raskere målesykluser og mer pålitelige optiske systemer, vil rollen til avansert keramikk bare utvides. Industrielle keramiske løsninger, inkludert presisjonskeramikk for CMM, presisjonskeramikk for fotonikk og presisjonskeramiske SiN-komponenter, er ikke lenger nisjeteknologier. De blir grunnleggende materialer for neste generasjon presisjonsutstyr.

For ingeniører, systemdesignere og beslutningstakere i Europa og Nord-Amerika er det viktig å forstå verdien av keramiske materialer når de planlegger fremtidige investeringer i metrologi og fotonikk. Ved å velge riktige keramiske løsninger i designfasen er det mulig å oppnå høyere nøyaktighet, større stabilitet og lengre levetid – resultater som direkte støtter kvalitet, effektivitet og langsiktig konkurranseevne innen avansert produksjon.

Publisert: 13. januar 2026