I de krevende miljøene med høypresisjonsproduksjon – fra bil- og luftfartsindustrien til avansert elektronikk – er feilmarginen ikke-eksisterende. Mens granittoverflateplater fungerer som det universelle grunnlaget for generell måleteknikk, er granittinspeksjonsplaten den spesialiserte, ultrastabile referansen dedikert til komponentverifisering og assistert montering. Det er det kritiske verktøyet som brukes til å validere den eksterne geometrien, dimensjonsavvikene og flatheten til høyverdige deler, og sikre at de oppfyller de strenge kravene til moderne ingeniørkunst.

Prinsippet for det ultrastabile datapunktet

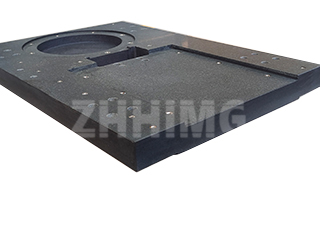

Kjernefunksjonen til granittinspeksjonsplaten hviler på dens overlegne stabilitet og prinsippet om en «høystabilitetsdataflate».

Arbeidsflaten gjennomgår en ultrapresisjonsslipeprosess, noe som oppnår en usedvanlig lav overflateruhet (typisk Ra ≤ 0,025 μm) og en planhetsnøyaktighet opptil grad 0 (≤ 3 μm/1000 mm). Dette gir et ubøyelig, ikke-deformerende referanseplan.

Under inspeksjonen plasseres komponenter på denne overflaten. Verktøy som måleur eller spakmålere brukes deretter til å måle det lille gapet mellom komponenten og platen. Denne prosessen lar ingeniører umiddelbart verifisere komponentens flathet og parallellitet, eller bruke platen som et stabilt referansepunkt for å kontrollere kritiske parametere som hullavstand og trinnhøyde. Avgjørende er det at granittens høye stivhet (elastisitetsmodul på 80–90 GPa) sikrer at selve platen ikke bøyer seg eller deformeres under vekten av tunge komponenter, noe som garanterer integriteten til inspeksjonsdataene.

Ingeniørfag for inspeksjon: Design og materialoverlegenhet

ZHHIMG®s inspeksjonsplater er konstruert med fokus på tilpasningsevne ved inspeksjon og nøyaktige detaljer:

- Tilpasset tilpasning: Utover den flate kjerneoverflaten har mange modeller integrerte lokaliseringshull eller V-spor. Disse er viktige for sikker festing av komplekse eller ikke-symmetriske deler, som aksler og skiveformede komponenter, og forhindrer bevegelse under sensitive målinger.

- Sikkerhet og brukervennlighet: Kantene er ferdige med en myk, avrundet avfasning for å forbedre operatørsikkerheten og forhindre utilsiktede skader.

- Nivelleringssystem: Platebasen er utstyrt med justerbare støtteføtter (som nivelleringsskruer), slik at brukeren kan mikrojustere platen presist for perfekt horisontal justering (≤0,02 mm/m nøyaktighet).

- Materialkvalitet: Vi bruker kun granitt av førsteklasses kvalitet, fri for flekker og sprekker, som gjennomgår en streng naturlig aldringsprosess på 2 til 3 år. Denne langvarige prosessen eliminerer indre materialbelastninger, noe som garanterer langsiktig dimensjonsstabilitet og en nøyaktighetsperiode på over fem år.

Der presisjon ikke er noe å forhandle om: Viktige bruksområder

Granittinspeksjonsplaten er uunnværlig der høy presisjon direkte påvirker sikkerhet og ytelse:

- Bilindustri: Viktig for å verifisere flatheten til motorblokker og girkasser for å sikre perfekt tetningsintegritet.

- Luftfartssektoren: Brukes til kritisk dimensjonsverifisering av turbinblader og landingsutstyrskomponenter, der avvik truer flysikkerheten.

- Form- og dysefremstilling: Verifisering av overflatenøyaktigheten til formhulrom og kjerner, noe som direkte forbedrer kvaliteten på det endelige støpte eller formede produktet.

- Elektronikk og halvledere: Avgjørende for monteringsinspeksjon av komponenter for halvlederutstyr med høy gjennomstrømning, der justering på mikronnivå er obligatorisk for driftsnøyaktighet.

Beskyttelse av dataene dine: Beste praksis for vedlikehold

For å bevare submikronnøyaktigheten til inspeksjonsplaten din, kreves det at du overholder strenge vedlikeholdsprotokoller:

- Renhold er obligatorisk: Fjern alle komponentrester (spesielt metallspon) fra overflaten med en myk børste umiddelbart etter inspeksjon.

- Korrosjonsvarsel: Det er strengt forbudt å plassere etsende væsker (syrer eller alkalier) på granittoverflaten, da de kan etse steinen permanent.

- Regelmessig verifisering: Platens nøyaktighet må verifiseres med jevne mellomrom. Vi anbefaler kalibrering med sertifiserte planhetsmålere hver sjette måned.

- Håndtering: Bruk kun spesialverktøy for løfteing av platen, og unngå å vippe eller utsette platen for plutselige støt, da dette kan svekke dens langsiktige stabilitet.

Ved å behandle granittinspeksjonsplaten som det høypresisjonsinstrumentet den er, kan produsenter sikre flere tiår med pålitelig dimensjonsverifisering, noe som underbygger kvaliteten og sikkerheten til deres mest komplekse produkter.

Publisert: 05. november 2025