Innen avansert produksjon og presisjonsteknikk bestemmes ytelsen til en maskin ikke bare av dens drivverk, kontroller eller programvare, men fundamentalt av dens strukturelle fundament. Maskinverktøybaser og referanseenheter påvirker direkte nøyaktighet, vibrasjonsatferd, termisk stabilitet og langsiktig pålitelighet. Etter hvert som produksjonstoleransene fortsetter å strammes inn på tvers av bransjer som luftfart, halvlederutstyr, optikk og avansert automatisering, har materialvalg for maskinbaser blitt en strategisk ingeniørbeslutning.

Blant de mest evaluerte løsningene er maskinbaser i epoksygranitt, tradisjonelle maskinverktøybaser i støpejern og naturlige presisjonsgranittenheter. Parallelt forblir granittoverflateplater viktige referansekomponenter i både produksjons- og målemiljøer. Denne artikkelen gir en strukturert analyse av disse materialene og komponentene, undersøker deres respektive fordeler og begrensninger, og skisserer hvordan presisjonsgranittenheter støtter moderne produksjonssystemer. Den fremhever også hvordan ZHHIMG leverer konstruerte granittløsninger i samsvar med kravene til globale industrikunder.

Epoxy Granite Machine Base: Kjennetegn og brukstilfeller

Epoksygranitt, også referert til som polymerbetong eller mineralstøping, er enkomposittmaterialedannet ved å binde mineralaggregater med epoksyharpiks. Det har fått oppmerksomhet som et alternativt maskinbasemateriale på grunn av dets vibrasjonsdempende egenskaper og fleksible støpeegenskaper.

En av de viktigste fordelene med en maskinbase for epoksygranitt er dens høye interne demping. Sammenlignet med metallkonstruksjoner kan epoksygranitt redusere vibrasjonsoverføring betydelig, noe som forbedrer overflatefinishen og dynamisk stabilitet i visse maskineringsapplikasjoner. I tillegg kan komplekse geometrier, interne kanaler og innebygde komponenter integreres under støpeprosessen, noe som reduserer behovet for sekundær maskinering.

Epoksygranitt har imidlertid også begrensninger. Langsiktig dimensjonsstabilitet avhenger i stor grad av harpiksformulering, herdekvalitet og miljøforhold. Harpiksaldring, temperaturfølsomhet og potensielle krypeffekter må vurderes nøye i ultrapresisjons- eller langlivsapplikasjoner. Som et resultat velges epoksygranitt ofte for middels presisjonsmaskiner i stedet for systemer som krever ekstrem nøyaktighet over flere tiår med bruk.

Støpejerns maskinverktøybase: Tradisjon og begrensninger

Støpejern har vært det tradisjonelle materialet for maskinverktøybaser i over et århundre. Populariteten stammer fra god maskinbearbeidbarhet, rimelig demping og etablerte produksjonsprosesser. Mange konvensjonelleCNC-maskinerog universalutstyr fortsetter å være avhengig av støpejernskonstruksjoner.

Til tross for disse fordelene har støpejerns maskinverktøybaser iboende ulemper i høypresisjonsmiljøer. Restspenninger som introduseres under støping og maskinering kan føre til gradvis deformasjon over tid, selv etter spenningsavlastningsbehandlinger. Støpejern er også mer følsomt for termisk ekspansjon og temperatursvingninger i miljøet, noe som kan påvirke posisjoneringsnøyaktigheten direkte.

Korrosjonsbestandighet er en annen faktor. Støpejernsbaser krever vanligvis beskyttende belegg og kontrollerte miljøer for å forhindre oksidasjon, spesielt i fuktige omgivelser eller områder i nærheten av renrom. Disse faktorene har fått utstyrsprodusenter til å vurdere alternative materialer for applikasjoner som krever høyere stabilitet og mindre vedlikehold.

Presisjonsmontering av granitt: En strukturell fordel

Presisjonsgranittkonstruksjoner representerer en fundamentalt annerledes tilnærming til maskinstrukturdesign. Granitt er dannet av naturlig granitt som har gjennomgått geologisk aldring over millioner av år, og er iboende spenningsfri og isotropisk. Denne naturlige stabiliteten gir en betydelig fordel når det gjelder å opprettholde langsiktig geometrisk nøyaktighet.

Presisjonsgranittkonstruksjoner produseres gjennom kontrollerte slipe- og lappeprosesser, noe som oppnår flathet, retthet og vinkelretthet på mikronnivå. I motsetning til støpte eller komposittmaterialer lider ikke granitt av intern spenningsrelaksasjon, noe som gjør den svært egnet for ultrapresisjon og lang levetid.

I tillegg til dimensjonsstabilitet tilbyr granitt utmerket vibrasjonsdemping og lav termisk utvidelseskoeffisient. Disse egenskapene bidrar til forbedret dynamisk ytelse, redusert termisk drift og jevn nøyaktighet over lengre driftsperioder. Granitt er også ikke-magnetisk og korrosjonsbestandig, noe som muliggjør bruk i renrom, optiske systemer og presisjonsinspeksjonsmiljøer.

Granitt overflateplate: Fundament for presisjonsreferanse

Granittoverflateplaten er en av de mest anerkjente og essensiellepresisjons granittkomponenterDen fungerer som et flatt referanseplan og underbygger dimensjonsinspeksjon, kalibrering og monteringsprosesser på tvers av produksjonsindustrier.

Granittoverflateplater brukes mye i kvalitetskontrolllaboratorier, produksjonsinspeksjonsområder og målestokkrom. Slitasjemotstanden og stabiliteten gjør at de kan opprettholde nøyaktighet over lang levetid med minimalt vedlikehold. Sammenlignet med støpejernsoverflateplater tilbyr granittplater overlegen korrosjonsmotstand, lavere termisk følsomhet og redusert rekalibreringsfrekvens.

I avanserte produksjonsmiljøer integreres granittoverflateplater i økende grad i maskinaggregater, optiske plattformer og automatiserte inspeksjonsstasjoner, noe som utvider deres rolle utover tradisjonelle frittstående måleverktøy.

Komparativt perspektiv: Materialvalg for maskinbaser

Når man sammenligner maskinbaser i epoksygranitt, maskinbaser i støpejern og presisjonsgranittenheter, bør materialvalget styres av brukskrav snarere enn kun startkostnaden.

Epoksygranitt tilbyr designfleksibilitet og sterk demping, noe som gjør den egnet for vibrasjonsfølsomme, men moderat presisjonsmaskiner. Støpejern er fortsatt brukbart for konvensjonelle maskinverktøy der kostnadseffektivitet og etablerte produksjonsprosesser er prioritert. Presisjonsgranittmonteringer gir imidlertid uovertruffen langsiktig stabilitet, termisk ytelse og nøyaktighet, noe som gjør dem til den foretrukne løsningen for ultrapresisjonsutstyr og avanserte målesystemer.

Livssyklusytelse er et stadig viktigere evalueringskriterium. Selv om initialinvesteringen i presisjonsgranittmonteringer kan være høyere, resulterer redusert vedlikehold, lengre kalibreringsintervaller og vedvarende nøyaktighet ofte i lavere totale eierkostnader.

Bransjetrender og utviklende designstrategier

Flere bransjetrender akselererer bruken av granittbaserte maskinstrukturer. Veksten innen halvlederproduksjon, optikk og laserprosessering har drevet etterspørselen etter ultrastabile plattformer med nøyaktighet på submikrometernivå. Automatisering og digital produksjon understreker ytterligere behovet for pålitelige strukturelle fundamenter som kan operere kontinuerlig med minimal avdrift.

Maskinverktøydesignere tar i økende grad i bruk hybridarkitekturer som kombinerer granittbaser med lineære motorer, luftlagre og avanserte kontrollsystemer. I disse konfigurasjonene gir granittaggregater den stabiliteten som kreves for å fullt ut realisere ytelsespotensialet til avanserte bevegelses- og måleteknologier.

ZHHIMGs kapasiteter innen presisjonsgranittproduksjon

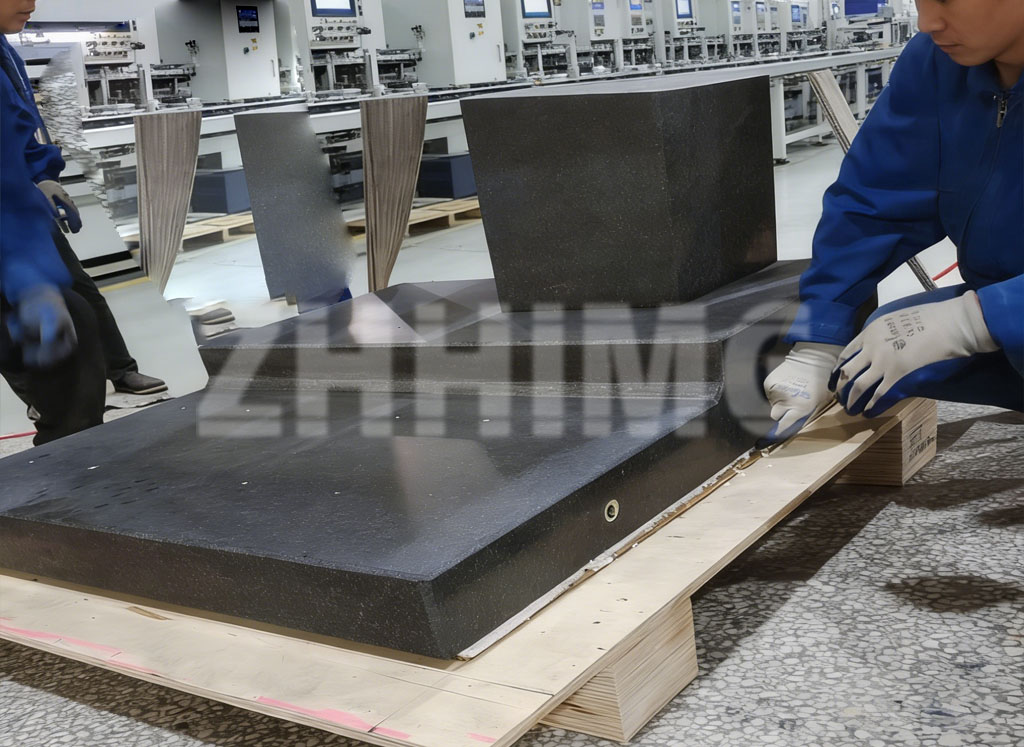

ZHHIMG spesialiserer seg på design og produksjon av presisjonsgranittmonteringer for globale industrikunder. Ved å bruke premium svart granitt og avanserte presisjonsslipeteknologier, produserer ZHHIMG maskinbaser, overflateplater og spesialtilpassede monteringer for granitt som oppfyller strenge internasjonale nøyaktighetsstandarder.

Selskapets produksjonsprosesser utføres under kontrollerte miljøforhold, med omfattende inspeksjon i hvert trinn for å sikre konsistens og pålitelighet. ZHHIMG støtter kunder innen maskinverktøyproduksjon, målesystemer, halvlederutstyr og avansert automatisering.

Ved å samarbeide tett med utstyrsdesignere og ingeniører, leverer ZHHIMG granittløsninger som integreres sømløst i komplekse maskinarkitekturer og støtter langsiktige ytelsesmål.

Konklusjon

Etter hvert som produksjonen fortsetter å bevege seg mot høyere presisjon og bedre systemintegrasjon, vil viktigheten av maskinbasematerialer og referanseenheter bare øke. Maskinbaser i epoksygranitt og maskinverktøybaser i støpejern er begge relevante innenfor spesifikke bruksområder, men presisjonsgranittenheter tilbyr klare fordeler når det gjelder stabilitet, nøyaktighet og livssyklusytelse.

Granittoverflateplater og granittbaserte maskinstrukturer er fortsatt grunnleggende elementer i moderne presisjonsteknikk. Gjennom dedikert ekspertise innen presisjonsgranittproduksjon er ZHHIMG godt posisjonert til å støtte globale kunder som søker pålitelige, langsiktige løsninger for avansert produksjon og metrologiapplikasjoner.

Publisert: 21. januar 2026