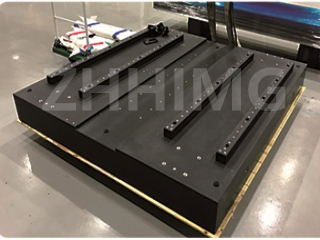

I halvlederindustrien er waferinspeksjon en nøkkelfaktor for å sikre kvaliteten og ytelsen til brikken, og nøyaktigheten og stabiliteten til inspeksjonsbordet spiller en avgjørende rolle i deteksjonsresultatene. Granittbasen har sine unike egenskaper og er det ideelle valget for inspeksjonsbord for halvlederwafere. Følgende flerdimensjonale analyser er noe for deg.

Først, presisjonsgarantidimensjonen

1. Ultrahøy flathet og retthet: Granittbasen er bearbeidet med avansert prosesseringsteknologi, og flatheten kan nå ±0,001 mm/m eller enda høyere nøyaktighet, og rettheten er også utmerket. I waferinspeksjonsprosessen gir høypresisjonsplanet stabil støtte for waferen og sikrer nøyaktig kontakt mellom sonden på inspeksjonsutstyret og loddeforbindelsene på waferoverflaten.

2. Svært lav termisk utvidelseskoeffisient: Halvlederproduksjon er følsom for temperaturendringer, og den termiske utvidelseskoeffisienten til granitt er ekstremt lav, vanligvis omtrent 5 × 10⁻⁶/℃. Når deteksjonsplattformen er i drift, endres størrelsen på granittbasen svært lite selv om omgivelsestemperaturen svinger. For eksempel, i et høytemperaturverksted om sommeren, kan temperaturen på deteksjonsplattformen med vanlig metallbase føre til at den relative posisjonen til waferen og deteksjonsutstyret forskyves, noe som påvirker deteksjonsnøyaktigheten. Deteksjonsplattformen med granittbase kan opprettholde stabilitet, sikre den relative posisjonsnøyaktigheten til waferen og deteksjonsutstyret under deteksjonsprosessen, og gi et stabilt miljø for høypresisjonsdeteksjon.

For det andre, stabilitetsdimensjon

1. Stabil struktur og vibrasjonsmotstand: Granittens indre struktur er tett og jevn etter millioner av år med geologiske prosesser. I det komplekse miljøet i en halvlederfabrikk dempes vibrasjonene som genereres av driften av periferiutstyr og personell som går rundt effektivt av granittbasen.

2. Nøyaktighet ved langtidsbruk: Sammenlignet med andre materialer har granitt høy hardhet, sterk slitestyrke, og Mohs-hardhet kan nå 6-7. Granittens baseoverflate slites ikke lett under hyppig lasting, lossing og inspeksjon av wafere. I henhold til faktisk bruk av datastatistikk kan bruk av granittbase-testbord, kontinuerlig drift etter 5000 timer, flathet og retthet fortsatt opprettholdes på mer enn 98 % av den opprinnelige nøyaktigheten, noe som reduserer utstyrsslitasje på grunn av regelmessig kalibrering og vedlikeholdstid, reduserer driftskostnadene og sikrer langsiktig stabilitet i testarbeidet.

Tredje, ren og anti-interferens dimensjon

1. Lav støvproduksjon: Halvlederproduksjonsmiljøet må være svært rent, og selve granittmaterialet er stabilt og det produseres ikke lett støvpartikler. Under drift av testplattformen unngås det at støvet som genereres av basen forurenser waferen, og risikoen for kortslutning og åpen krets forårsaket av støvpartikler reduseres. I waferinspeksjonsområdet i det støvfrie verkstedet kontrolleres støvkonsentrasjonen rundt granittbaseinspeksjonsbordet alltid til et ekstremt lavt nivå, noe som oppfyller de strenge renhetskravene i halvlederindustrien.

2. Ingen magnetisk interferens: Deteksjonsutstyret er følsomt for det elektromagnetiske miljøet, og granitt er et ikke-magnetisk materiale som ikke vil forstyrre det elektroniske signalet fra deteksjonsutstyret. Ved bruk av elektronstråledeteksjon og andre testteknologier som krever ekstremt høye elektromagnetiske miljøer, sikrer granittbasen stabil overføring av det elektroniske signalet fra deteksjonsutstyret og sikrer nøyaktigheten av testresultatene. For eksempel, når waferen testes for høy presisjons elektrisk ytelse, unngår den ikke-magnetiske granittbasen interferens med deteksjonsstrøm- og spenningssignalene, slik at deteksjonsdataene virkelig gjenspeiler waferens elektriske egenskaper.

Publisert: 31. mars 2025