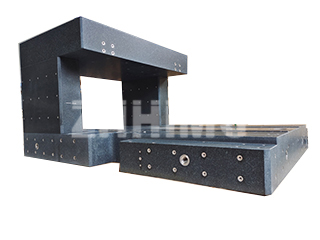

I en verden av presisjonsmåling er granittmåleverktøy, som overflateplater, en uunnværlig referanse. Mange brukere er imidlertid kanskje ikke klar over de avgjørende faktorene som bidrar til deres nøyaktighet og langsiktige stabilitet. Hos ZHHIMG® forstår vi at et verktøys tykkelse er en primær faktor for dets evne til å tjene som en pålitelig målestandard.

Tykkelse: Grunnlaget for presisjonsstabilitet

Tykkelsen på et granittmåleverktøy er ikke bare et spørsmål om størrelse; det er grunnleggende for dets presisjonsstabilitet. Selv om noen kunder kan be om en redusert tykkelse for å redusere vekten, fraråder vi dette på det sterkeste. En tynnere plattform kan oppfylle de opprinnelige nøyaktighetsstandardene, men stabiliteten og den langsiktige ytelsen vil bli kompromittert. Over tid vil den sannsynligvis miste sin opprinnelige presisjon, noe som gjør den ubrukelig for kritiske applikasjoner.

Bransjen har etablert standard tykkelse-til-størrelse-forhold av en grunn. Disse standardene sikrer at granittplattformen kan motstå deformasjon fra sin egen vekt og fra belastningen fra komponentene som måles. Hos ZHHIMG® designer vi plattformene våre slik at tykkelsen er direkte proporsjonal med størrelsen, noe som garanterer optimal stabilitet uten unødvendig masse. Vår overlegne ZHHIMG® Black Granite forbedrer denne stabiliteten ytterligere med sin tette, ensartede struktur.

Presisjonskvaliteter og produksjonskontroll

Granittmåleplattformer er kategorisert etter ulike nøyaktighetsgrader. Våre grad 00-plattformer krever for eksempel et strengt kontrollert miljø på 20 ± 2 °C og 35 % luftfuktighet, og det er derfor vi produserer og lagrer dem i våre avanserte verksteder for konstant temperatur og fuktighet. Lavere grader, som grad 1 og grad 2, er egnet for bruk ved romtemperatur.

Før enhver inspeksjon må granittplattformen nøye nivelleres med et elektronisk vater. For små plattformer bruker vi en diagonal testmetode for å bekrefte flathet, mens større plattformer inspiseres med en kvadratisk rutenettmetode for å sikre at hvert punkt på overflaten oppfyller våre strenge standarder. For å garantere kompromissløs nøyaktighet må alle måleverktøy og granittplattformen akklimatiseres i minst åtte timer i det kontrollerte miljøet før testing.

Vår omhyggelige 5-trinns lappingprosess

Tykkelsen på et granittverktøy er bare så god som håndverket som er laget for å fullføre det. Slipeprosessen er et kritisk trinn for å oppnå og opprettholde overlegen presisjon. Hos ZHHIMG® utfører vi dette arbeidet i våre temperaturkontrollerte anlegg ved hjelp av en grundig 5-trinnsprosess:

- Grovlapping: Den første fasen fokuserer på å oppnå grunnleggende standarder for flathet og tykkelse.

- Halvfin sliping: Dette trinnet fjerner dypere riper fra den grove slipingen, og bringer flatheten nærmere den nødvendige standarden.

- Finsliping: Vi raffinerer overflaten ytterligere, og sikrer at flatheten er innenfor det opprinnelige høypresisjonsområdet.

- Manuell etterbehandling: Våre dyktige teknikere etterbehandler overflaten manuelt, og finjusterer presisjonen omhyggelig til den oppfyller de nøyaktige spesifikasjonene som kreves.

- Polering: Det siste trinnet sikrer at overflaten er glatt og har en lav ruhetsverdi, noe som er avgjørende for stabile og konsistente målinger.

Etter at disse trinnene er fullført, plasseres hvert verktøy i et temperaturkontrollert rom i 5–7 dager for å stabilisere seg endelig før den endelige sertifiseringen. Denne grundige prosessen, kombinert med vår bruk av førsteklasses ZHHIMG® Black Granite, sikrer at produktene våre ikke bare oppfyller, men overgår nasjonale og internasjonale standarder.

Publisert: 30. september 2025