I ultrapresisjonsindustrien er spesialtilpassede granittplater grunnlaget for nøyaktighet. Fra halvlederproduksjon til metrologilaboratorier krever hvert prosjekt løsninger skreddersydd til spesifikke behov. Hos ZHHIMG® tilbyr vi en omfattende tilpasningsprosess som sikrer nøyaktighet, stabilitet og langsiktig pålitelighet.

Så, hvordan tilpasses egentlig en presisjonsgranittplate? La oss gå gjennom prosessen trinn for trinn.

1. Bekreftelse av krav

Hvert prosjekt starter med en detaljert konsultasjon. Våre ingeniører jobber tett med kundene for å forstå:

-

Bruksfelt (f.eks. CMM, optisk inspeksjon, CNC-maskiner)

-

Størrelse og lastkrav

-

Standarder for flathetstoleranse (DIN, JIS, ASME, GB, osv.)

-

Spesielle funksjoner (T-spor, innsatser, luftlagre eller monteringshull)

Tydelig kommunikasjon på dette stadiet sikrer at den endelige granittoverflateplaten oppfyller både tekniske krav og driftsmessige forventninger.

2. Tegning og design

Når kravene er bekreftet, lager designteamet vårt en teknisk tegning basert på kundens spesifikasjoner. Ved hjelp av avansert CAD-programvare designer vi:

-

Dimensjonene på overflateplaten

-

Strukturelle forsterkninger for stabilitet

-

Spor, gjenger eller hull for monterings- og måleverktøy

Hos ZHHIMG® handler ikke design bare om dimensjoner – det handler om å forutsi hvordan platen vil fungere under reelle arbeidsforhold.

3. Materialvalg

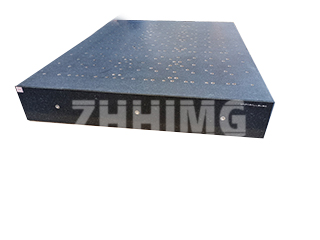

ZHHIMG® bruker kun førsteklasses svart granitt, kjent for sin høye tetthet (~3100 kg/m³), lave termiske ekspansjon og utmerkede vibrasjonsdemping. I motsetning til marmor eller stein av lavere kvalitet som brukes av små produsenter, sikrer granitten vår langsiktig dimensjonsstabilitet.

Ved å kontrollere råmaterialekilden garanterer vi at hver overflateplate har den ensartetheten og styrken som kreves for ultrapresisjonsapplikasjoner.

4. Presisjonsmaskinering

Med godkjente krav og tegninger starter produksjonen. Anleggene våre er utstyrt med CNC-maskiner, storskala slipemaskiner og ultraflate slipemaskiner som kan bearbeide granitt opptil 20 meter lang og 100 tonn i vekt.

Under maskinering:

-

Grovkutting definerer grunnformen.

-

CNC-sliping sikrer dimensjonsnøyaktighet.

-

Håndlapping av dyktige teknikere oppnår flathet på nanometernivå.

Denne kombinasjonen av avansert maskineri og håndverk er det som gjør at ZHHIMG®-overflateplater skiller seg ut.

5. Inspeksjon og kalibrering

Hver granittplate gjennomgår strenge metrologiske tester før levering. Vi bruker instrumenter i verdensklasse som:

-

Tyske Mahr-mikrometere (0,5 μm nøyaktighet)

-

Sveitsiske WYLER elektroniske nivåer

-

Renishaw laserinterferometre

Alle målinger kan spores til nasjonale og internasjonale standarder (DIN, JIS, ASME, GB). Hver plate leveres med et kalibreringssertifikat for å garantere nøyaktighet.

6. Pakking og levering

Til slutt pakkes overflateplatene nøye for å forhindre skade under transport. Vårt logistikkteam sørger for trygg levering til kunder over hele verden, fra Asia til Europa, USA og utover.

Hvorfor tilpassede granittplater er viktige

En standard overflateplate oppfyller ikke alltid de unike kravene til avanserte industrier. Ved å tilby tilpasning tilbyr ZHHIMG® løsninger som forbedrer:

-

Målenøyaktighet

-

Maskinens ytelse

-

Driftseffektivitet

Fra bekreftelse av krav til endelig inspeksjon er hvert trinn utformet for å levere presisjon som varer i flere tiår.

Konklusjon

Tilpasning av en granittplate er ikke en enkel produksjonsoppgave – det er en presisjonsdrevet prosess som kombinerer avansert teknologi, materialer av høy kvalitet og dyktig håndverk. Hos ZHHIMG® er vi stolte av å være en pålitelig partner for globale selskaper som krever intet mindre enn perfeksjon.

Publisert: 26. september 2025