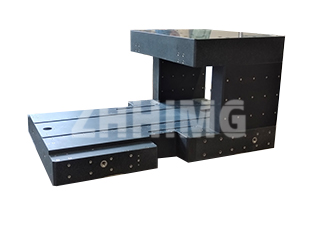

Presisjonsplattformen for granitttesting er grunnlaget for repeterbar og nøyaktig måling. Før et granittverktøy – fra en enkel overflateplate til et komplekst kvadrat – anses som egnet for bruk, må nøyaktigheten verifiseres grundig. Produsenter som ZHONGHUI Group (ZHHIMG) overholder strenge kvalitetskontrollstandarder og sertifiserer plattformer på tvers av grader som 000, 00, 0 og 1. Denne sertifiseringen er basert på etablerte, tekniske metoder som definerer overflatens sanne flathet.

Bestemmelse av flathet: Kjernemetodene

Kjernemålet med å sertifisere en granittplattform er å bestemme dens planhetsfeil (FE). Denne feilen er fundamentalt definert som den minimale avstanden mellom to parallelle plan som inneholder alle punkter på den faktiske arbeidsflaten. Metrologer bruker fire anerkjente metoder for å bestemme denne verdien:

Trepunkts- og diagonalmetodene: Disse metodene tilbyr praktiske, grunnleggende vurderinger av overflatetopografien. Trepunktsmetoden etablerer evalueringsreferanseplanet ved å velge tre vidt adskilte punkter på overflaten, og definere FE ved avstanden mellom de to omsluttende parallelle planene. Diagonalmetoden, ofte brukt som industristandard, bruker vanligvis sofistikerte verktøy som et elektronisk vater i forbindelse med en broplate. Her settes referanseplanet langs en diagonal, noe som gir en effektiv måte å fange den totale feilfordelingen over hele overflaten.

Minste kvadraters metode (minste kvadraters metode): Dette er den matematisk mest grundige tilnærmingen. Den definerer referanseplanet som det som minimerer summen av kvadratene av avstandene fra alle målte punkter til selve planet. Denne statistiske metoden gir den mest objektive vurderingen av flathet, men krever avansert databehandling på grunn av kompleksiteten i beregningene som er involvert.

Liten arealmetode: Denne teknikken samsvarer direkte med den geometriske definisjonen av flathet, der feilverdien bestemmes av bredden på det minste området som er nødvendig for å omfatte alle målte overflatepunkter.

Mestring av parallellisme: Dial Indicator Protocol

Utover grunnleggende flathet krever spesialverktøy som granittkvadrater verifisering av parallellitet mellom arbeidsflatene. Måleurmetoden er svært egnet for denne oppgaven, men påliteligheten avhenger helt av nøyaktig utførelse.

Inspeksjonen må alltid utføres på en referanseplate med høy nøyaktighet, med én måleflate på granittkvadratet som initial referanse, nøye justert mot plattformen. Det kritiske trinnet er å etablere målepunktene på flaten som inspiseres – disse er ikke tilfeldige. For å sikre en omfattende evaluering er et kontrollpunkt pålagt omtrent 5 mm fra kanten av overflaten, supplert av et jevnt fordelt rutenettmønster over midten, med punkter vanligvis atskilt med 20 mm til 50 mm. Dette strenge rutenettet sikrer at hver kontur systematisk kartlegges av indikatoren.

Det viktigste er at granittvinkelen roteres 180 grader når man inspiserer den tilsvarende motsatte flaten. Denne overgangen krever ekstrem forsiktighet. Verktøyet må aldri gli over referanseplaten; det må løftes forsiktig og flyttes. Denne viktige håndteringsprotokollen forhindrer slipende kontakt mellom de to presisjonsslepte overflatene, og sikrer den hardt tilkjempede nøyaktigheten til både vinkelen og referanseplattformen på lang sikt.

Å oppnå de stramme toleransene til verktøy av høyere kvalitet – som ZHHIMGs presisjonsslepte vinkelhaker av grad 00 – er et bevis på både de overlegne fysiske egenskapene til granittkilden og anvendelsen av disse strenge, etablerte metrologiprotokollene.

Publisert: 03. november 2025