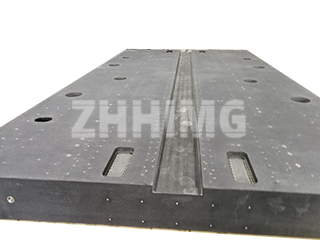

Integriteten til enhver presisjonsproduksjons- eller måleprosess begynner med grunnlaget. Hos ZHHIMG® er vårt omdømme bygget på ultrapresisjonsgranittløsninger, men vi anerkjenner den kritiske rollen som støpejernsoverflateplater og merkeplater spiller på tvers av globale industrier. Å forstå hvordan man installerer, vedlikeholder og verifiserer nøyaktigheten til disse referanseverktøyene på riktig måte er ikke bare beste praksis – det er forskjellen mellom kvalitetssikring og kostbart skrap.

Den absolutte forutsetningen: Riktig installasjon og kompromissløs struktur

Før en støpejernsmerkeplate kan levere sin referansenøyaktighet, må den installeres og justeres riktig. Denne avgjørende oppsettfasen er ikke bare prosedyremessig; den påvirker direkte platens strukturelle integritet og flathet. Feil installasjon – som ujevn lastfordeling eller feil nivellering – kan bryte bransjeforskrifter og deformere platen permanent, slik at den blir ubrukelig. Derfor bør kun autorisert, opplært personell utføre denne oppgaven. Brudd på disse prosedyrene er ikke bare i strid med regelverket, men kan også kompromittere selve strukturen til presisjonsverktøyet.

Merkeplater i arbeidsflyten: Referansedatumet

I ethvert verksted klassifiseres verktøy for spesifikke roller: referanse, måling, direkte tegning og fastspenning. Merkeplaten er det grunnleggende referanseverktøyet for risseprosessen. Rissing i seg selv er den essensielle operasjonen med å oversette tegningsspesifikasjoner til et råemne eller halvferdig arbeidsstykke, og etablere klare prosesseringsgrenser, referansepunkter og viktige korreksjonslinjer. Denne innledende rissingsnøyaktigheten, som vanligvis kreves å være innenfor 0,25 mm til 0,5 mm, har en direkte og betydelig innvirkning på sluttproduktets kvalitet.

For å opprettholde denne integriteten må platen være i vater og plassert sikkert, med lasten jevnt fordelt over alle støttepunkter for å forhindre strukturell belastning. Brukere må sørge for at arbeidsstykkets vekt aldri overstiger platens nominelle last for å forhindre strukturelle skader, deformasjon og redusert arbeidskvalitet. Videre bør arbeidsflaten utnyttes jevnt for å forhindre lokal slitasje og bulker, noe som sikrer lang levetid.

Inspeksjon av flathet: Vitenskapen om verifisering

Det sanne målet på en risseplate er hvor flat arbeidsflaten er. Den primære metoden for verifisering er punktmetoden. Denne metoden dikterer den nødvendige tettheten av kontaktpunkter innenfor et kvadratisk område på 25 mm:

- Plater av grad 0 og 1: Minimum 25 plasser.

- Grad 2-plater: Minimum 20 plasser.

- Grad 3-plater: Minimum 12 plasser.

Selv om den tradisjonelle teknikken med å «skrape to plater mot hverandre» kan sikre en tett passform og overflateintimitet, garanterer den ikke flathet. Denne teknikken kan resultere i to perfekt tilpassede overflater som faktisk er sfærisk buede. Sann retthet og flathet må verifiseres ved hjelp av strengere metoder. Retthetsavvik kan kvantifiseres ved å flytte en måleur og dens støtte langs en kjent rett referanse, for eksempel en presisjonsrettvinklet linjal, over platens overflate. For de mest krevende måleplatene brukes den optiske planmetoden som bruker optisk interferometri for å verifisere nøyaktighet på submikronnivå.

Håndtering av feil: Sikre lang levetid og samsvar

Kvaliteten på merkeplater styres av strenge regelverk, som JB/T 7974—2000-standarden i maskinindustrien. Under støpeprosessen kan det oppstå defekter som porøsitet, sandhull og krympehull. Riktig håndtering av disse iboende støpedefektene er avgjørende for platens levetid. For plater med en nøyaktighetsgrad lavere enn «00» er visse reparasjoner tillatt:

- Små defekter (sandpartikler med en diameter på mindre enn 15 mm) kan tettes med samme materiale, forutsatt at pluggens hardhet er lavere enn det omkringliggende jernet.

- Arbeidsflaten skal ikke ha mer enn fire pluggpunkter, atskilt med en avstand på minst $80\text{mm}$.

Utover støpefeil, må arbeidsflaten være fri for brukspåvirkende rust, riper eller bulker.

Vedlikehold for varig nøyaktighet

Enten referanseverktøyet er en støpejernsmerkeplate eller en ZHHIMG® granittoverflateplate, er vedlikehold enkelt, men viktig. Overflaten må holdes ren. Når den ikke er i bruk, bør den rengjøres grundig og belegges med en beskyttende olje for å forhindre rust, og dekkes med et beskyttende deksel. Bruk bør alltid utføres i et kontrollert miljø, ideelt sett ved en omgivelsestemperatur på (20± 5) ℃, og vibrasjoner må unngås strengt. Ved å følge disse strenge retningslinjene for installasjon, bruk og vedlikehold, kan produsenter sikre at referanseplanene deres forblir nøyaktige, og dermed beskytte kvaliteten og integriteten til sluttproduktene.

Publisert: 31. oktober 2025