I hjertet av ultrapresisjonsindustrien – fra halvlederproduksjon til luftfartsmetrologi – ligger granittplattformen. Denne komponenten blir ofte oversett som bare en solid steinblokk, men er i realiteten det viktigste og mest stabile fundamentet for å oppnå nøyaktige målinger og bevegelseskontroll. For ingeniører, metrologer og maskinbyggere er det avgjørende å forstå hva som virkelig definerer «presisjonen» til en granittplattform. Det handler ikke bare om overflatefinish; det handler om en samling geometriske indikatorer som dikterer plattformens ytelse i den virkelige verden.

De viktigste indikatorene på en granittplattforms presisjon er flathet, retthet og parallellitet, som alle må verifiseres mot strenge internasjonale standarder.

Flathet: Hovedreferanseplanet

Flathet er uten tvil den viktigste indikatoren for enhver presisjonsgranittplattform, spesielt en granittoverflateplate. Den definerer hvor tett hele arbeidsflaten er i samsvar med et teoretisk perfekt plan. I hovedsak er det hovedreferansen som alle andre målinger tas fra.

Produsenter som ZHHIMG sikrer flathet ved å overholde globalt anerkjente standarder som DIN 876 (Tyskland), ASME B89.3.7 (USA) og JIS B 7514 (Japan). Disse standardene definerer toleransegrader, vanligvis fra grad 00 (laboratoriegrad, som krever høyeste presisjon, ofte i submikron- eller nanometerområdet) til grad 1 eller 2 (inspeksjons- eller verktøyromsgrad). Å oppnå flathet i laboratoriegrad krever ikke bare den iboende stabiliteten til granitt med høy tetthet, men også den eksepsjonelle ferdigheten til mesterlappere – våre håndverkere som manuelt kan oppnå disse toleransene med en presisjon som ofte omtales som «mikrometerfølelse».

Retthet: Ryggraden i lineær bevegelse

Mens flathet refererer til et todimensjonalt område, gjelder retthet en spesifikk linje, ofte langs kantene, føringene eller sporene i en granittkomponent som en rett kant, et firkant eller en maskinbase. I maskindesign er retthet viktig fordi den garanterer den sanne, lineære banen til bevegelsesaksene.

Når en granittbase brukes til å montere lineære føringer eller luftlagre, oversettes rettheten på monteringsflatene direkte til den lineære feilen til det bevegelige trinnet, noe som påvirker posisjoneringsnøyaktigheten og repeterbarheten. Avanserte måleteknikker, spesielt de som bruker laserinterferometre (en sentral del av ZHHIMGs inspeksjonsprotokoll), er nødvendige for å bekrefte retthetsavvik i området mikrometer per meter, noe som sikrer at plattformen fungerer som en feilfri ryggrad for dynamiske bevegelsessystemer.

Parallellisme og vinkelretthet: Definere geometrisk harmoni

For komplekse granittkomponenter, som maskinbaser, luftlagerføringer eller flerfasetterte deler som granittkvadrater, er to tilleggsindikatorer viktige: parallellitet og vinkelretthet (kvadratthet).

- Parallellitet dikterer at to eller flere overflater – som for eksempel de øvre og nedre monteringsflatene på en granittbjelke – har nøyaktig samme avstand fra hverandre. Dette er avgjørende for å opprettholde en konstant arbeidshøyde eller sikre at komponenter på motsatte sider av en maskin er perfekt justert.

- Vinkelretthet, eller rettvinkling, sikrer at to overflater er nøyaktig 90° i forhold til hverandre. I en typisk koordinatmålemaskin (CMM) må granittkvadratinjalen, eller selve komponentbasen, ha garantert vinkelretthet for å eliminere Abbe-feil og garantere at X-, Y- og Z-aksene virkelig er ortogonale.

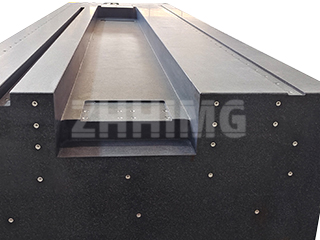

ZHHIMG-forskjellen: Utover spesifikasjonen

Hos ZHHIMG mener vi at presisjon ikke kan overspesifiseres – presisjonsbransjen kan ikke være for krevende. Vår forpliktelse går utover å oppfylle disse dimensjonsstandardene. Ved å bruke ZHHIMG® Black Granite med høy tetthet (≈ 3100 kg/m³), har plattformene våre iboende overlegen vibrasjonsdemping og den laveste termiske utvidelseskoeffisienten, noe som ytterligere beskytter den sertifiserte flatheten, rettheten og parallelliteten mot miljø- og driftsforstyrrelser.

Når du vurderer en presisjonsplattform av granitt, bør du ikke bare se på spesifikasjonsarket, men også på produksjonsmiljøet, sertifiseringene og den sporbare kvalitetskontrollen – nettopp de elementene som gjør en ZHHIMG®-komponent til det mest stabile og pålitelige valget for verdens mest krevende ultrapresisjonsapplikasjoner.

Publisert: 24. oktober 2025