Når ingeniører og systemintegratorer søker etter de beste granittprodusentene, leter de sjelden etter en enkel liste over firmanavn. Innen ultrapresisjonsteknikk har ordet «best» en veldig spesifikk betydning. Det handler ikke bare om produksjonsvolum, eller om hvor bredt et merke markedsføres. I stedet gjenspeiler det langsiktig stabilitet, målbar nøyaktighet og evnen til å tjene som en fysisk referanse i systemer der feil ikke kan skjules.

Granitt har blitt brukt i presisjonsteknikk i flere tiår, men bare et lite antall produsenter har gjennomgående tillit til avanserte applikasjoner. Dette er fordi presisjonsgranitt ikke er et dekorativt materiale. Det er et funksjonelt fundament. Når det først er installert som maskinbase, målereferanse eller strukturell plattform, påvirker ytelsen direkte nøyaktigheten, repeterbarheten og levetiden til hele systemet.

De beste granittprodusentene defineres derfor ikke av hvor mange produkter de selger, men av hvor pålitelige de er.granitt utførerunder reelle driftsforhold.

En av de viktigste faktorene som skiller granittprodusenter på høyt nivå fra vanlige leverandører er materialkontroll. Granitt er et naturlig materiale, og ytelsen avhenger i stor grad av mineralsammensetning, kornstruktur, tetthet og indre spenninger. Steiner med lignende utseende kan oppføre seg svært forskjellig over tid. I ultrapresisjonsapplikasjoner forsterkes disse forskjellene snarere enn å utjevnes.

ZHHIMG har bygget sin filosofi for presisjonsgranittproduksjon rundt streng materialdisiplin. I stedet for å tilby flere visuelt like granittkvaliteter, standardiserer selskapet seg på ZHHIMG® Black Granite, en naturlig granitt med høy tetthet og en tetthet på omtrent 3100 kg/m³. Dette materialet er valgt gjennom langvarig testing, prosesserfaring og tilbakemeldinger fra bruk i krevende industrielle miljøer.

Sammenlignet med vanlig brukte svarte granitter i Europa og Nord-Amerika, viser ZHHIMG® Black Granite høyere tetthet og forbedret strukturell stabilitet. Disse egenskapene er spesielt viktige for storegranitt maskinbaser, luftbærende konstruksjoner i granitt og ultrapresisjonskomponenter i granitt, hvor selv deformasjon på mikronivå kan påvirke bevegelsesnøyaktigheten og måletroverdigheten.

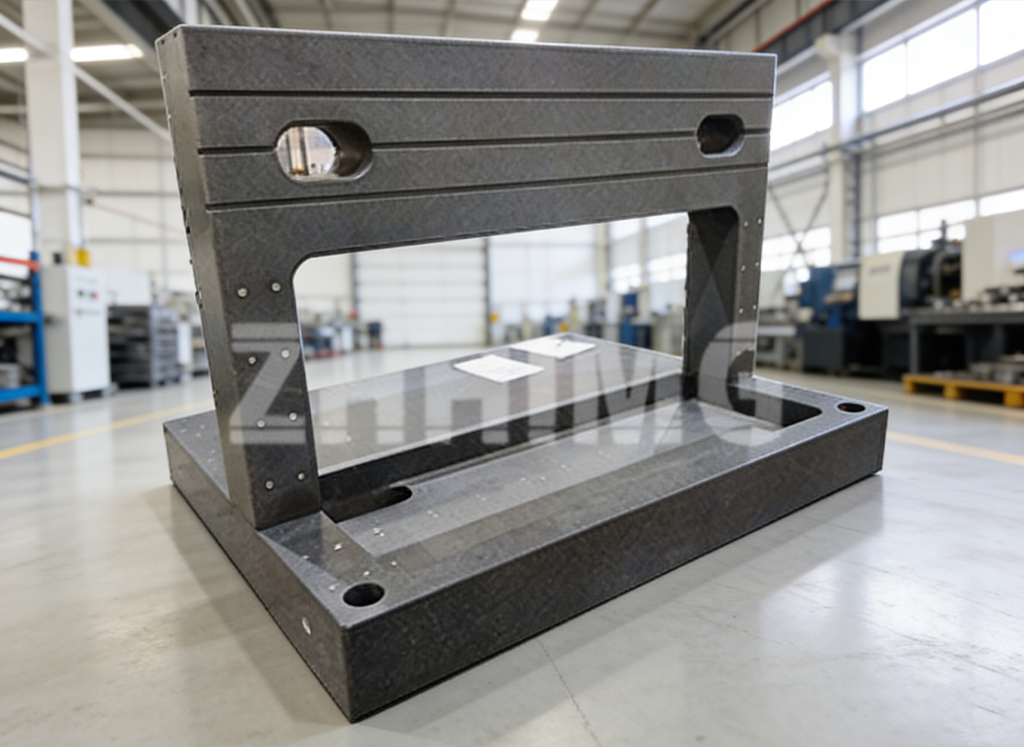

Et annet definerende trekk ved de beste granittprodusentene er deres evne til å kombinere skala med presisjon. Å produsere små granittplater med rimelig flathet er én ting. Å opprettholde mikron- eller submikronnøyaktighet på komponenter som veier titalls tonn er en helt annen utfordring. I store halvlederutstyrsbaser, koordinatmålemaskinstrukturer og presisjonslaserplattformer må geometrisk integritet bevares over lange spenn og tunge belastninger.

ZHHIMG driver store produksjonsanlegg som kan maskinere granittkomponenter i ett stykke på opptil 100 tonn, med lengder på opptil 20 meter. Disse mulighetene gjør det mulig for selskapet å støtte applikasjoner der strukturell størrelse og presisjon må sameksistere. Enda viktigere er det at de sikrer at kundene ikke trenger å gå på akkord med designkrav på grunn av produksjonsbegrensninger.

Presisjonsproduksjon av granitt er også sterkt avhengig av miljøkontroll. Temperatursvingninger, vibrasjoner og fuktighetsvariasjoner kan føre til målefeil under sliping og inspeksjon. Produsenter som regnes som de beste i klassen investerer ikke bare i maskiner, men også i miljøet rundt disse maskinene.

ZHHIMGs presisjonsslipe- og inspeksjonsprosesser utføres i verksteder med konstant temperatur og fuktighet med vibrasjonsisolerte fundamenter. Stillegående traverskraner og kontrollerte monteringsområder reduserer miljøforstyrrelser ytterligere. Denne oppmerksomheten på detaljer sikrer at målt nøyaktighet gjenspeiler komponentenes faktiske ytelse snarere enn midlertidige forhold.

Målekapasitet er et annet område der ledende granittprodusenter utmerker seg. Presisjon kan ikke overstige nøyaktigheten til målesystemet som brukes til å verifisere den. De beste produsentene behandler metrologi som en integrert del av produksjonen snarere enn et siste inspeksjonstrinn.

ZHHIMG benytter avansert metrologiutstyr, inkludert laserinterferometre, elektroniske niveller, ultrapresisjonsindikatorer, overflateruhetstestere og induktive målesystemer. Alle instrumenter kalibreres regelmessig med sporbarhet til nasjonale metrologistandarder. Dette sikrer at flathet, retthet, firkantethet og parallellitetsverdier ikke er teoretiske mål, men verifiserte resultater.

Menneskelig ekspertise er fortsatt like viktig. Mens moderne CNC- og slipeutstyr gir konsistens, avhenger den endelige nøyaktigheten ofte av manuelle prosesser som håndlapping og presisjonsjustering. Mange av verdens mest respekterte granittprodusenter er kjent for sine håndverkeres erfaring snarere enn maskinenes nyskapende egenskaper.

Hos ZHHIMG har mange mester-slipere mer enn 30 års erfaring med manuell presisjonsbehandling. Deres evne til å kontrollere materialfjerning på mikronnivå gjennom berøring og erfaring gjør at granittoverflateplater, rette kanter og strukturelle komponenter kan oppnå ytelsesnivåer som automatiserte prosesser alene ikke kan garantere. Denne kombinasjonen av teknologi og håndverk er et kjennetegn på produsenter som er betrodde i avanserte applikasjoner.

Bruksområdet til presisjonsgranittprodukter avslører også mye om en produsents status. Granittkomponenter produsert av ZHHIMG er mye brukt i halvlederutstyr, PCB-boremaskiner, koordinatmålemaskiner, optiske inspeksjonssystemer, industrielle CT- og røntgenplattformer, presisjons-CNC-utstyr, femtosekund- og pikosekundlasersystemer, lineære motortrinn og avansert energiutstyr. I disse systemene er granitt ikke en valgfri oppgradering; det er et kritisk funksjonelt element.

Granittmåleverktøy illustrerer denne rollen ytterligere. Presisjonsgranittoverflateplater fungerer som referansestandarder i metrologilaboratorier og inspeksjonsrom. Rette kanter, firkantede linjaler, V-blokker og paralleller i granitt brukes til montering, justering og kalibrering av utstyr. Når disse verktøyene er unøyaktige, blir alle målinger basert på dem tvilsomme. Ved å bruke konsistent granittmateriale med høy tetthet og kontrollerte produksjonsprosesser, sikrer ZHHIMG at måleverktøyene gir pålitelige og repeterbare referanseflater.

Utover produksjonen opprettholder de beste granittprodusentene nære forbindelser med universiteter, forskningsinstitusjoner og nasjonale måleorganisasjoner. Disse samarbeidene støtter kontinuerlig forbedring av materialforståelse, målemetoder og langsiktig ytelsesevaluering. ZHHIMG samarbeider aktivt med globale akademiske og måleinstitusjoner, og sikrer at produksjonspraksisen forblir i samsvar med utviklende presisjonsstandarder.

Til syvende og sist handler ikke det å søke etter de beste granittprodusentene om å finne et navn på en liste. Det handler om å identifisere selskaper hvis produkter i stillhet støtter de mest krevende presisjonssystemene i verden. Det handler om konsistens, sporbarhet og tillit opptjent gjennom ytelse snarere enn markedsføring.

I denne sammenhengen blir ZHHIMG ikke anerkjent fordi de hevder å være ledere, men fordi deres presisjonskomponenter i granitt, måleverktøy og strukturelle baser gjentatte ganger velges for applikasjoner der feil ikke er et alternativ. Etter hvert som kravene til ultrapresisjon fortsetter å øke på tvers av bransjer, vil egenskapene som definerer de beste granittprodusentene forbli uendret. Materialdisiplin, produksjonskapasitet, måletroverdighet og dyktig håndverk vil fortsette å være viktigere enn rangeringer.

For ingeniører og beslutningstakere som søker pålitelige presisjonsløsninger for granitt, er det første skrittet mot å velge en partner som kan støtte nøyaktighet ikke bare i dag, men gjennom hele utstyrets levetid, å forstå disse grunnleggende prinsippene.

Publiseringstid: 17. desember 2025