I glassbearbeidingsindustrien bestemmer presisjonen og stabiliteten til glasskjæreutstyr direkte produktkvaliteten og produksjonseffektiviteten. Granittbaser spiller en uunnværlig rolle i glasskjæreutstyr, hovedsakelig på grunn av deres unike og overlegne egenskaper.

Enestående stabilitet sikrer nøyaktighet i skjæringen

Glasskjæring har ekstremt høye presisjonskrav. Selv det minste avvik kan føre til at produktet skrapes. Granittbasen ble dannet over en lang geologisk periode, med en tett og jevn indre struktur. Dens varmeutvidelseskoeffisient er ekstremt lav, bare (4-8) × 10⁻⁶/℃, og størrelsen endres knapt når temperaturen varierer. Under glasskjæringsprosessen vil varmen som genereres av driften av utstyret og svingninger i verkstedtemperaturen ikke forårsake åpenbar termisk deformasjon av granittbasen. Den kan alltid gi stabil og pålitelig støtte for skjæreenheten, noe som sikrer presis plassering av skjæreverktøyet eller laserstrålen. Det kuttede glasset har pene kanter og nøyaktige dimensjoner, noe som forbedrer utbyttet av produktene betraktelig.

Sterk stivhet motstår ytre kraftpåvirkning

Når glasskjæreutstyret er i drift, vil kontakten mellom skjæredelene og glasset generere en viss slagkraft, og samtidig vil bevegelsen av selve utstyret også forårsake vibrasjoner. Granitt har en hard tekstur og har utmerket stivhet. Hardheten kan nå 6-7 på Mohs-skalaen, og den har høy trykkfasthet. Dette gjør at granittbasen lett kan motstå ulike ytre krefter under skjæreprosessen, og den er mindre sannsynlig å deformeres eller bli skadet. Sammenlignet med noen metallbaser som kan gjennomgå utmattingsdeformasjon under langvarige og hyppige ytre krefter, kan granittbaser, med sin sterke stivhet, alltid opprettholde en stabil struktur, noe som sikrer langsiktig stabil drift av utstyret og reduserer vedlikehold av utstyr og nedetid forårsaket av baseproblemer.

Enestående dempingsytelse reduserer vibrasjonsforstyrrelser

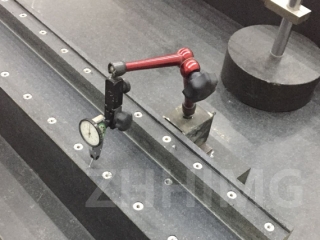

Vibrasjon er en av de viktigste faktorene som påvirker nøyaktigheten ved glasskjæring. Hvis vibrasjonen som genereres under bruk av utstyret ikke kan dempes i tide, vil det føre til at skjæreverktøyet eller laserstrålen rister, noe som resulterer i problemer som ru skjæreflater og ujevne skjærelinjer. Granitt har utmerket dempningsevne. Den komplekse mineralstrukturen og de små porene inni er som naturlige vibrasjonsdempere. Når vibrasjonen overføres til granittbasen, kan disse strukturene og porene raskt omdanne vibrasjonsenergien til varmeenergi og spre den, noe som reduserer vibrasjonens forstyrrelser i skjæreprosessen betraktelig. For eksempel, i høyhastighetslaserutstyr for glasskjæring, kan granittbasen effektivt dempe vibrasjonen i laserhodet, noe som sikrer at laserstrålen virker stabilt på glassoverflaten og oppnår høy presisjon og høy kvalitet på skjæreresultatene.

God slitestyrke forlenger utstyrets levetid

Under langvarig drift av glasskjæreutstyret vil basen generere en viss friksjon med skjærekomponentene, glassmaterialene osv. Granitt har god slitestyrke på grunn av sin høye hardhet og tette struktur. Ta overflaten på en skjærebenk som et eksempel. Den er laget av granitt og tåler friksjonen forårsaket av hyppig plassering av glass og bevegelse av skjærekomponenter, og har mindre sannsynlighet for problemer som slitasje og riper. Dette sikrer ikke bare flatheten på baseoverflaten og opprettholder utstyrets høye presisjon, men forlenger også levetiden til basen og til og med hele glasskjæreutstyret betydelig, noe som reduserer bedriftenes kostnader til fornyelse av utstyret.

Ikke-magnetisk, unngår elektromagnetisk interferens i skjæreprosessen

I noe avansert glasskjæreutstyr brukes elektroniske komponenter og presisjonssensorer for å kontrollere skjærenøyaktigheten og -posisjonen. Mulig magnetisme i metallbasen kan forårsake elektromagnetisk interferens på disse elektroniske enhetene, noe som påvirker deres normale drift og nøyaktigheten av signaloverføringen. Granitt, derimot, er et ikke-metallisk materiale uten magnetisme og vil ikke forårsake elektromagnetisk interferens på de elektroniske systemene inne i utstyret. Dette gjør at glasskjæreutstyret kan operere i et stabilt elektromagnetisk miljø, noe som sikrer nøyaktig overføring av ulike kontrollsignaler under skjæreprosessen, og ytterligere forbedrer skjærenøyaktigheten og påliteligheten til utstyrets drift.

Avslutningsvis har granittbaser, med sin enestående stabilitet, sterke stivhet, utmerkede dempningsevne, gode slitestyrke og ikke-magnetisme, blitt det ideelle valget for glasskjæreutstyr, og gir en solid garanti for glassforedlingsindustrien for å oppnå høy presisjon og høy effektivitetsproduksjon.

Publiseringstid: 19. mai 2025